由于工作关系,2015~2019年笔者曾先后四次去西欧考察烧结砖瓦生产技术等,并先后四次考察了法国利用生物燃料焙烧空心砌块的生产公司(Bouyerleroux)。现将法国利用生物燃料焙烧的考察情况简要介绍如下:

(1)法国使用生物燃料焙烧空心砌块生产线的概况

法国利用生物燃料焙烧空心砌块的公司(Bouyer leroux)位于法国西部,我们参观的工厂有三条空心砌块生产线,年产量折合中国普通砖体积约3亿块。该公司为了宣传和突出其产品是用生物燃料焙烧而成的特点,在其产品的包装上就印制有生物燃料的标记(图3),此外在厂区大门外和办公室前均有用生物燃料焙烧的空心砌块雕刻造型(图3)。

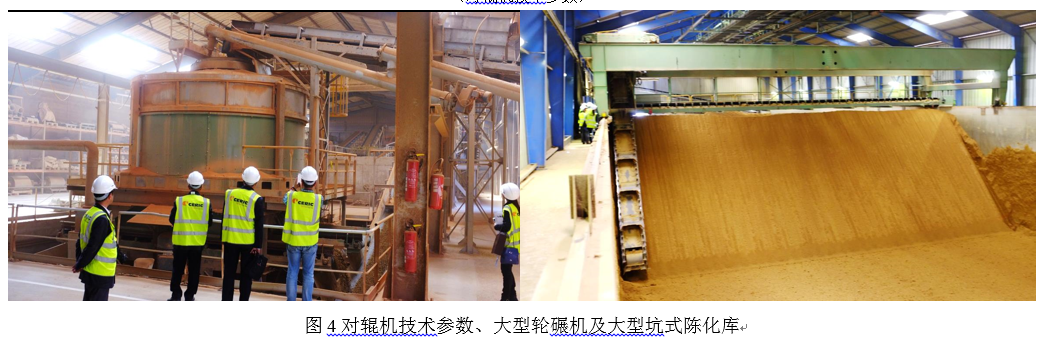

该生产线的主要原材料为黏土。他们非常重视原材料的处理,如原材料入厂的第一道工序就是堆放均化(stockpile),即平铺堆放,垂直挖取。原材料进入生产线后主要处理设备为两道对辊机、大型轮碾机及大型坑式陈化库(图4)。第一道对辊机的间隙为2.5mm,第二道对辊机的间隙为0.8mm。

2)生物燃料焙烧的隧道窑以及生物燃料燃烧系统

使用生物燃料的隧道窑与使用天然气的隧道窑在其结构上没有多大差异,其长度为140米左右,宽度为4.6m左右。该使用生物燃料的隧道窑配置有天然气燃烧系统,两套燃烧系统可以互相配合使用。因为生物质燃料在单位时间内仅能够提供所需热量的60%,需要用天然气来补充。该生物燃料燃烧器由法国原赛力克公司研发(现为法国科莱亚集团)。生物燃料燃烧系统以及管道在隧道窑顶上的布置见图8。

(3)生物燃料燃烧器的外形以及工作原理

该套生物燃料的燃烧器是由法国赛力克(CERIC)公司开发的,并已成功的在空心砌块生产线上使用了近10年时间。生物燃料燃烧器的外形以及工作原理见图9。

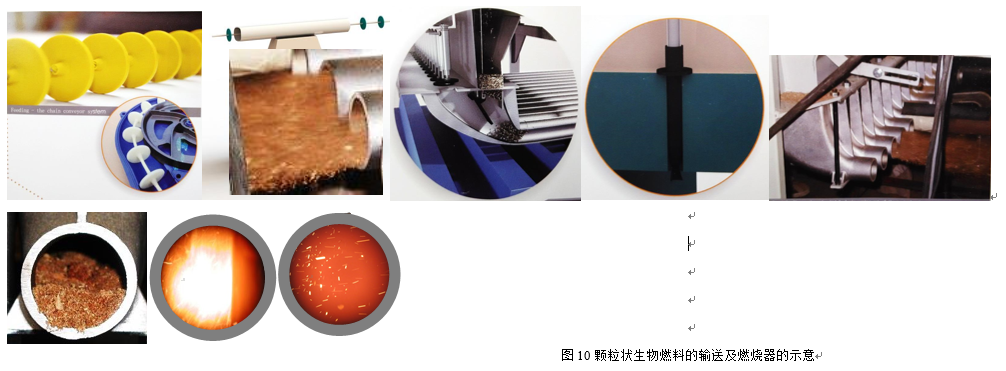

颗粒状的生物燃料使用可以使用压缩空气输送到窑顶燃烧器上的缓冲料斗;也可以使用类似于水车管道一样的管道内链条输送到窑顶燃烧器上的缓冲料斗。管道内链条输送避免了压缩空气输送时生物燃料的外泄,输送更可靠。输送到缓冲料斗的颗粒状生物燃料,经计量后进入燃烧器喷管前腔,由间歇式供给的压缩空气将颗粒状生物燃料送入窑室内燃烧。颗粒状生物燃料的输送及燃烧器的示意见图10。

(4)常用生物燃料的种类

先后四次去法国生物燃料焙烧空心砌块的公司(Bouyerleroux),在生产线上均看到了他们使用的夹杂木屑的锯末(图11)。

根据赛力克公司的介绍,只要颗粒直径不大于5mm的生物燃料,均可直接使用。可利用的生物质燃料主要类型有以下各种(图12)

图12 各种可利用的生物燃料

根据法国的实际使用验证,农作物秸秆、稻壳、麦糠、稻草、麦草、椰壳、花生壳、棕榈壳、咖啡壳等都可以使用,只要其最大颗粒不大于5mm即可直接使用。可利用的各种生物燃料的发热量如下表:

表1 可利用的各种生物燃料的发热量

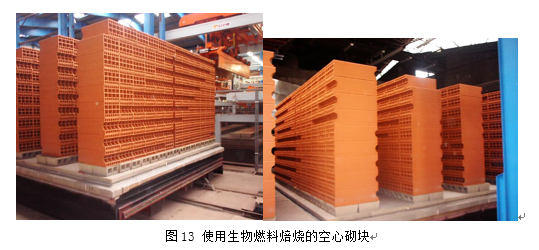

(5)生物燃料焙烧的产品

由于生物燃料的燃烧过程中释放出的有害气体物质很少,烟气不需要进行净化处理。在隧道窑内的温度达700℃以上时,这些颗粒状的生物燃料喷射进入窑内,其燃烧的特征如同天然气一样。压缩空气是颗粒状生物燃料的运输动力,同时也是助燃空气。助燃空气的量和生物燃料的量是非常重要的控制参数。颗粒状生物质燃料和空气的有效配合,才能提供最好的燃烧效率。压缩空气与颗粒状生物燃料是间歇式的供入到隧道窑内。在燃烧过程中严格控制助燃空气和燃料比至关重要。图13是生物燃料焙烧的空心砌块。

(6)法国利用生物燃料的工艺过程

根据以上所述,我们可以大致总结法国利用生物燃料的工艺过程:

从生物燃料的来源、储存、破碎、筛分、气力输送直到喷入隧道窑内燃烧,其整套设备并不复杂。其中最大的问题是在于生物燃料的收集和储存,如中节能(央企)在国内建设了不少的秸秆发电厂,由于秸秆来源问题,多数已经停产。

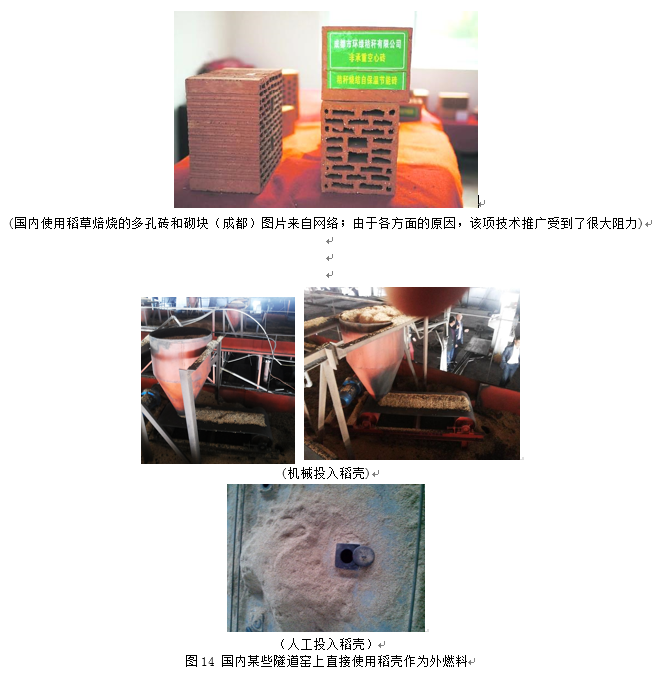

国内烧结砖行业已经开始部分使用生物燃料了,如使用稻草以及稻壳作为外燃料,特别是稻壳,不用加工制备,直接从窑顶投入即可。直接用稻壳作外燃,减少了内燃加入量,有利于环保,更有利于减少黑心及压花等缺陷(图14)。

总而言之,愈来愈严的环保要求,烧结砖行业不得不慎重考虑未来的燃料结构以及原材料结构。只要解决了生物燃料的收集、储存问题,在政府的倡导下,积极使用生物燃料的前景广阔,大有可为。

二、实现隧道窑的烟热分离,杜绝烟气(有害物质)进入干燥室

(一)烟热为何要分离

1.为达标排放创造有利条件

经过几乎4年的努力,国内山东、河南、陕西关中等地终于将国家标准GB29620-2013《砖瓦工业大气污染物排放标准》中隧道窑排放烟气的过量空气系数仅为1.7,相对应的烟气中氧含量仅为8.65%,修改为烟气中的氧含量为18%。这样的修改,为烧结砖厂的存活留出了一条生路。而现在烧内燃砖的绝大多数隧道窑,把烟气直接送入干燥室,排放烟气中的氧含量几乎没有低于19%的。在工况下测定的颗粒物、氮氧化物、二氧化硫、氟化物经折算后仍很难达到排放标准的规定值,其中的颗粒物及氟化物折算后基本上都不达标。怎样才能降低排放烟气中的氧含量?就成为了排放达标的重要条件。但烟热分离只能说是有利于达标,并不是说烟热分离后就能达标。

现以年产1.2亿块页岩普通砖为例粗略对比如下:设定耗热量330kcal/kg产品,折合标煤:0.047 kg;标煤燃烧理论烟气量约为:8Nm3/kg

隧道窑每小时产量为:43860kg

每小时耗标煤量:2061kg

每小时理论烟气量为: 16490Nm3

空气过量系数取7,则产生烟气量为:115430 Nm3/h;

排烟温度按120℃考虑,排烟量为:166219m3/h

此情况下烟气中的氧含量约为18%。降低空气过量系数可直接降低烟气中的氧含量,为排放达标提供了便利条件。隧道窑的空气过量系数为多少才能保证燃烧过程的顺利进行?根据现有烟热分离的隧道窑实际检测值看,当采用严密的措施后(密封),烟气中氧含量可以控制在16~18%,即空气过量系数4.2~7之间。要想降低空气过量系数,隧道窑就必须进行烟热分离。不能再将烟气直接送入干燥室,因为干燥室排放的废气中会夹带很多新鲜空气,例如配入冷空气调节热风温度,进出车端漏风等,从而导致烟气中氧含量增大。

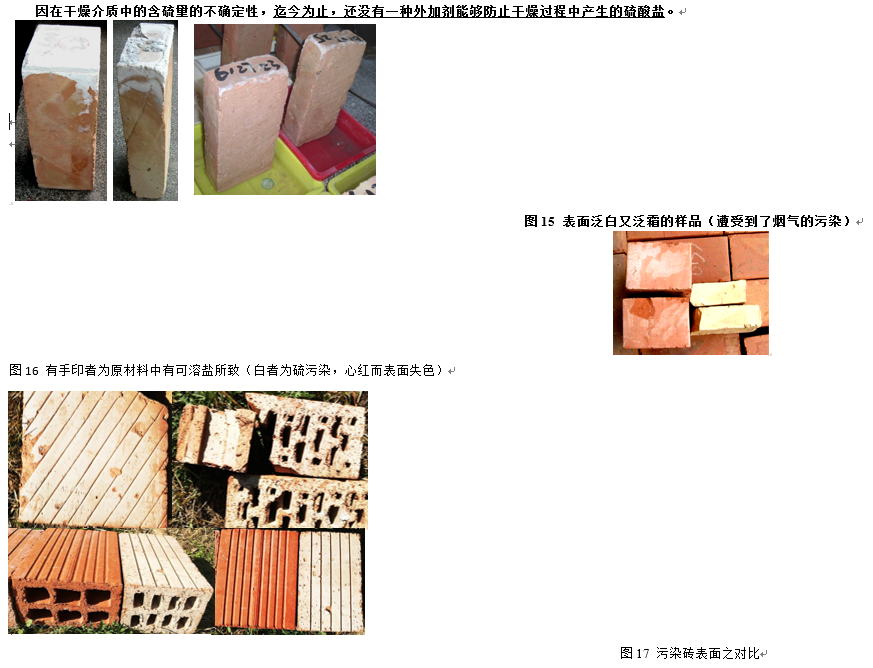

2.避免产品污染、提高产品质量的需要

如果干燥时直接使用窑炉的烟气作为热源,不可避免含硫气体会进入干燥室。干燥室中相对湿度很高,以及坯体中大量的自由水存在,由于SO2、SO3在水中的溶解,在干燥介质中形成了雾状硫酸。如果原材料中包含有碳酸盐物质如方解石、菱镁矿或白云石等,硫酸和这些碳酸盐会即刻发生反应生成硫酸盐,硫酸盐随水一起迁移到坯体表面并沉积,出窑之后在表面形成不溶于水的泛白层,使产品失去了本来的颜色,而且在后期使用中往往出现泛霜。干燥介质中的含硫气体只有百万分之几,也会引起表面泛白。因为在原材料中存在钙、镁的碳酸盐;在干燥介质中有含硫气体;坯体中有自由水。含硫气体可引起泛白与泛霜是两种不同的产品缺陷。

表面泛白和泛霜这两种缺陷的主要区别在于形成过程不同,即在制品制造和出窑后的两个不同阶段出现的;其次这两种缺陷所产生的物质,在其物理化学性能上也有着很大的差别。然而,这两种缺陷在形成过程中又有着本质上的、内在的联系。一般说来,表面泛白是指:制品在制造过程中,原材料中的可溶性盐或干燥气体介质中的某些成分(SO2—SO3)与原材料中的某些成分(CaCO3,MgCO3,)反应形成可溶盐,干燥时随水分迁移到坯体表面并结晶沉积,焙烧后附着于制品表面上的一层不溶于水的薄膜。这种现象在制品出窑时就可以发现。表面泛白一般呈白色或灰白色,但是有时则呈褐色、灰色或浅黄色。如果有铝和钒化合物存在时则会呈现出"黄绿色"的表面。表面泛白破坏了制品本身所具有的颜色,特别是其色调发脏发暗严重影响着制品的外观,且由于泛白层物质本身与制品基体有着截然不同的物理化学特性,特别是同时也出现泛霜时,在使用过程中因温、湿度变化的交替作用,易剥落,露出了制品原有的红色。此时制品的表面己被粉化,这种现象在实际使用中往往是可以观察到的。由于对这种缺陷认识上的模糊,有的地方甚至于说“砖烧不白不好卖,”把缺陷当成优点。实际上泛白是降低了制品的耐久性及影响着正常的颜色,是一种表面失色的缺陷。泛霜是指制品出窑后,暴露在潮湿环境一段时间后或是在使用过程中通过水的媒介作用,在制品表面或内部孔隙中形成的一种可溶于水的结晶盐(泛霜盐)类物质。通常在制品表面上可见到的是絮团状、粉末状或是连续的絮片状的盐积垢。这种泛霜形成的盐积垢层不仅影响墙体外观,而且也易造成粉刷层的剥落,降低制品的耐久性。可溶性的盐溶解在制品的孔隙水中,因蒸发使孔隙水减少形成过饱和溶液,便析出结晶。随着晶体在体积上的不断增长,在制品孔隙中产生了巨大的内应力而导致制品破坏。尤其是对“欠火”砖的破坏更为严重。表面泛白、泛霜这两种缺陷的联系在于:在形成过程中都是由于可溶性盐随着水分而迁移到制品(或坯体)表面,由于水分的蒸发,可溶盐沉积在制品表面,形成了这种表皮的污染物。从形成的过程看,往往同一种盐可形成表面泛白,也可以引起泛霜。所不同的是,前者在制品表面上出现后(干燥阶段或焙烧初期)经历了焙烧这一高温过程,形成了不溶性的硅酸盐、硅铝酸盐或是“死烧”石膏,而后者是在出窑后或是在使用中出现,所形成的物质是可溶性的盐类,如碱金属或碱土金属盐类物质。然而,在实际中往往可以观察"到,有严重表面泛白的砖,在使用中也出现严重的泛霜。

解决的办法就是坯体在清洁空气中干燥到临界点,或完全清除掉引入干燥室空气中的含硫气体。由SO2-SO3气体引起的表面泛白与由原材料中存在的可溶性盐类物质引起的表面泛白很易区分。后者多出现在制品的棱角、棱边,或细部结构的凸出部分,因为这些地方干燥得最快,可溶性的盐也最先到达这些地方。在码坯时工人手指的压印处,由于引起了过量的水和可溶盐迁移到了坯体表面,所以也优先出现表面泛白,有的产品上甚至工人操作的手指纹也可看到。而在表面纹理刮痕的底部或凹进部分则看不到或是很轻微的泛白层;由干燥介质中SO2——SO3引起的表面泛白,是在整个制品表面上生成一层均匀的白色薄膜层。在纹理刮痕的底部或凹进部分同凸出部分有程度相同的泛白覆盖层。

3.降低烟气净化处理设备投资及运营成本

仍然以年产1.2亿块的页岩砖为例,湿坯成型含水率设定为18%(干基),干燥残留含水率为3%,坯体烧失量为10%,每块湿坯质量3.39kg。则干燥室每小时需要蒸发的水分约为:

8921kg/h

设定蒸发每公斤水耗热1100kcal/kg,则需要热量:9,813,158kcal/h

设定送入干燥室的热风温度为120℃;排潮温度40℃,则:

热风标准风量为:263,795Nm3/h

实际热风风量:379,749m3/h

为保险其间,需排潮的风量应该计算干空气量与水蒸气量之和。排潮时的干空气量为:302,446m3/h

每kg水在0℃蒸发为蒸汽后的体积:1.244m3,

在 0℃时干燥水分全部蒸发的体积为:11098m3/h

排潮温度在40℃时,蒸发的水蒸汽体积为:12724m3/h

在排潮温度为40℃时,排潮的总风量为:

302446+ 12724 = 315170m3/h

当空气过量系数为7,排烟温度按120℃考虑,隧道窑的最大排烟量为:166219m3/h

也就是说:将隧道窑烟气直接送入干燥室,烟气净化处理设备每小时须处理的风量比隧道窑排放烟气量大得多(至少1倍以上)!每小时处理315000m3的烟气净化设备与每小时处理166219m3的设备在投资上以及正常运营的成本上都会有着很大的差异。(据有关研究文献报道:烟气进入干燥室的潮湿环境会产生气溶胶颗粒,如“蓝烟”问题。)

(二).怎样实现烟热分离

1.隧道窑的工作系统功能的重新划分

烟热分离隧道窑的工作系统由排烟系统、搅拌气幕系统、急冷助燃系统、缓冷系统(侧墙送入新鲜空气)、余热抽取系统、车底压力平衡系统等组成。按照功能划分为预热带(低温区、高温区)、焙烧带、保温带、冷却带(急冷区、缓冷区)。由急冷助燃系统(气幕)将隧道窑的燃烧、预热与缓冷系统以及余热抽取系统分离。

2.联合排烟系统

众所周知,传统的隧道窑预热带中,由于气体的分层,造成窑车坯垛上下的温差很大,导致了焙烧速度慢,不但影响产量,而且也会影响到质量;传统的隧道窑的排烟系统均设置在窑墙的两侧,易于造成窑车坯垛两侧的气流速度过大,而在窑车中部气流速度过低,特别是窑车坯垛距窑内墙的间隙过大(超过120mm)时,窑内70%的风量(国外测定数据)都从两侧隙排走了,在窑车中下部几乎很少有空气流动,易造成预热不均匀,焙烧速度慢,废品率高等不利影响;特别是大断面隧道窑,在窑车坯垛中下部气流的速度都很低,从而造成进车间隔时间长,影响产量。这也许就是社会一些窑炉公司攻击大断面隧道窑的理由。

鉴于上述原因,建议采用组合式的排烟方式:即从两侧墙上的侧面排烟和从进车端封闭门上的平流排烟相结合的方式排烟。在进车端封闭门上的平流排烟(专利技术),在对应窑车面(坯垛底部)的位置设置烟气排出口,以便能顺着坯垛底部纵向通风道抽取烟气,促使加大窑车上坯垛中下部的气流速度,减少坯垛上下温差,以便尽快提高窑车车面温度,增强坯体的预热效果,从而提高产量以及质量;保留侧墙上的排烟口,是为了保证有足够的排烟能力,也便于焙烧期间的调节。侧墙排烟使用一台风机(主风机),平流排烟使用一台风机。但两台风机相互关联,即在,门升起时,主风机瞬间增速,平流排烟风机暂时关闭;当门下降复位时,主风机瞬间降速,平流排烟风机开启。两种排烟措施的联合使用,其主要目的就是为了减少坯垛上下的温差,平衡两侧向与中部的气流速度(通风量),提高车面温度,缩短进车时间,在保证质量的前提下,为高产、稳产创造了条件。侧墙排烟和平流排烟汇集在烟气净化处理设备中。也可在排烟管路上设置换热器,换取烟气的热送往干燥室。

3.搅拌气幕

一般隧道窑预热带中,由于气体的分层,造成窑车坯垛上下的温差很大。在二次码烧的隧道窑中,在提高产量增加码垛高度的同时,使得气体分层现象更为严重,坯垛上下的温度差更大,对坯体的质量有着更为恶劣的影响。该隧道窑的技术方案中在预热带的顶部设置搅拌气幕,对应着坯垛间的通风道,风源由排烟系统排出的带温度的烟气(或者抽取余热风),搅拌气幕喷射出有一定温度和压力气体,能够扰乱预热带的分层气体,搅拌预热带坯垛上下的气体,起到搅拌混合作用,缩小上下温差,由于风带有一定的温度,从而加速了预热带坯垛的整体预热,提高了预热效率,增加了焙烧的均匀性,也可促使坯垛中下部内燃提前到达燃点,提前燃烧,对保证产品质量、提高产量有着重要的作用。搅拌气幕独立使用一台风机。

4.急冷系统(气幕)——助燃空气

传统的烧砖隧道窑上,绝大多数没有设置急冷系统,产品的冷却全部依靠从窑尾进入的新鲜空气,冷却速度很慢,冷却效果也不好,提取余热措施也不完善,从而导致热损失也很大。更大的影响是从窑尾进入的空气被抽到干燥室的较少,大部分向前流动进入了焙烧带,造成了预热带的空气过量系数过大,从而导致了排烟量的增大,过多的烟气量带走的热量也多,增大了热损失。另外干燥室热源不足,干燥质量差。因此,传统隧道窑的冷却和排烟都是处于不节能的状态下。此外,排放的烟气量过大,也加重了烟气净化器的工作强度。排放烟气的过量空气系数过大,也会导致排放不达标。鉴于上述原因,参照江苏丹阳贝斯特的成功经验,我们在本技术方案中专门设置了急冷系统。急冷系统鼓入窑内的新鲜空气全部利用来作为助燃空气。急冷系统鼓入窑内的新鲜空气是燃烧所需空气的2~4倍。

为了保证内燃料的完全燃烧,我们设定在焙烧带的空气过量系数为3,少部分的不足可由窑尾的缓冷鼓入窑内的风量来补充。同时也可调节焙烧带的温度以及限制预热带内燃的燃烧速度,如增大或减少急冷风量。急冷系统的设置(即从1000℃迅速冷却到650℃),可以加快进车速度,提高产量。通过这一急冷气幕,将焙烧和余热提取分离。

5.缓冷系统

为了避免石英晶体在冷却期间晶型转变造成的裂纹,从650℃到500℃之间,控制其缓慢的冷却速度,在这一温度区间不鼓入冷风。在500℃之后也要保持一定的冷却速度,防止冷却过快,造成制品裂纹。此外,也改变了从窑尾门上送入新鲜空气的方式,改为从窑墙两侧分多点送入新鲜空气,对窑内热工制度的稳定可起到积极的作用;同时也保证了制品的充分冷却。缓冷使用一****立的风机。

6.余热提取系统

传统烧砖隧道窑的余热多在窑墙两侧抽取,提取的热量不够多,往往造成干燥室的热源不够用。因而建议全部改为从窑顶多点提取余热,利用热空气上浮的原理,可以提取到更多的热量。经计算,从缓冷区可提取的余热完全可以满足快速干燥室所需热量(快速干燥室蒸发每公斤水耗热小于900kcal/kg)。余热提取系统使用一****立的风机。在传统的隧道窑生产线上,由于提取的余热量小,不能满足干燥的需要,因此多采用抽取部分烟热送往干燥室。这样一来,烟气中的有害物质(SO2、SO3等)会与坯体中的碳酸盐矿物(如CaCO3、MgCO3)反应生成可溶性的硫酸盐引发坯体在焙烧后出现泛白或泛霜,造成产品失色,形成非常难看的灰白色外表;此外,这种腐蚀性的含硫气体对干燥室的钢制热风管以及干燥托板等钢件造成严重地腐蚀。再就是如果将烟气直接送入干燥室中,干燥室排出的潮气中不可避免的要带出烟气中的有害物质,造成环境污染问题。如果要对干燥室排出的潮气进行净化,那么净化器(脱硫)要处理的风量就大得多,这样会加大投资,也会增大电耗。加强隧道窑的余热提取措施,缓冷时送入风量的都被抽送到了干燥室,只有少部分送入焙烧带助燃。因此缓冷系统与急冷系统(供给主要的助燃空气)各自具有相对的、更多的独立性,相互干扰不大。这样就保证了可最大量的提取冷却带的余热,使得产品的出窑温度不大于50℃,而且这样换取的热风是洁净的,不含需要进行处理的有害物质(粉尘除外)。

另外,也可将车底风全部送入干燥室;也可以将烟气换热后的洁净热空气送入干燥室,作为对干燥热源的一种补充。这样一来,送入干燥室的三部分热风都是洁净空气,不会发生上述的污染坯体、腐蚀钢制构件等问题。

7.车底压力平衡系统

在窑车检修坑道入口设置轴流风机,作为压力平衡风机,车底的检修坑道作为风道,为了保证风道的密封性,在风道入口与出口位置,分别设置了一个车位长度的阻风带,能够对车底风道起到很好的密封作用,这样通过调节入口的大小,使得我们能够比较准确的调节车底风的压力范围。工作时,空气由窑尾缓冷段打入,经过烧成带后,由预热带前端抽出,全部送往干燥室,作为干燥热源的补充。可在侧墙与检修坑道多处位置均设置了压力检测点,窑炉在使用时,能够及时测得车底与车上的压力情况,通过车底压力调节,可比较容易的建立车上与车底相近的压力制度,这样预热带没有或较少的冷空气自车下吸入窑内,减少窑内的上下温差,在烧成带与冷却带没有或较少的热气体向车下坑道散失,既减少了窑炉的热损失,又保护了窑车,抽出的车底风还能为干燥提供部分热源。

8.可抽取余热与干燥室所需热量的计算

发达国家尽量少从窑内抽热用于干燥,干燥的热源多使用热风炉提供;而我国绝大多数使用内燃法烧砖,习惯于使用窑炉产生的热气体(余热+烟热)来干燥坯体。但是多年来由于受到“一次码烧”的影响,忽视了干燥环节的重要性。不是含有害物质的烟气损害了产品的质量或腐蚀了设备,就是干燥热源不足干燥效果不好,造成焙烧进度慢、质量差、热耗高等弊病,如大量未燃尽的黑心砖。从质量至上的角度讲,不管内燃掺入的多少,在焙烧中须在850℃(即在液相出现)前将内燃完全燃烧完毕,不能将内燃带入高温烧成区,从850 ℃到最高烧成温度靠外燃补充。这样做可以达到隧道窑的全自动控制。如在第一节叙述中得到的结论,只要做到了半内燃半外燃焙烧,就可以实现隧道窑焙烧的自动化控制。急冷区域的余热的首要功能须加热助燃空气,只有缓冷区域的热量可供给干燥之用。急速冷却系统将经过保温带的产品迅速降温到650℃左右,急冷的新鲜空气经高温加热后作为助燃气体;之后因在573 ℃时的石英晶型转变需要缓慢冷却至500 ℃左右(在该温度区间不送入任何冷空气),能用于干燥的余热是在650 ℃之后制品携带的余热。干燥室所需热源只能来自于隧道窑冷却带的洁净余热气体、窑车底压力平衡抽取的低温洁净气体以及烟气换热之后的洁净气体。

窑车垫层和砖从650℃冷却到50℃可回收的散热量:

窑车垫层和砖650℃时的热量:30,278,627 kJ/h;

窑车和砖50℃时的热量:1,969,023 kJ/h

所以窑车垫层和砖从500℃降为50℃时所散的热量为:

28,309,604kJ/h

烟气换热可取得热量:

由于干燥热源不够,考虑将所排放的烟气换热。排放烟气的平均温度仍按120℃考虑,当α=7,排烟量为166219m3/h,所以高温烟气带出的热量为:16,369,138kJ/h,

若换热器的效率为80%,则真正能用在干燥中的热量:16,369,138×0.8=13,095310 kJ/h。

车底风可抽取的热量为:6,205,381 kJ/h

所以干燥器能获得的总热量为:

28,309,604+13,095310+ 6,205,381 =47,610,295 kJ/h

干燥室每小时需要热量为:41,019,000kJ/h

以上粗略计算表明:冷却带余热、烟气换热及车底压力平衡风三部分洁净热源理论上能够满足干燥热源的需要。

如果使用快速干燥器,蒸发每公斤水耗热为900kcal/kg:

则干燥室所需总热量为:33560802kJ/h

仅冷却带余热和车底平衡风就可以满足干燥之需。所以节能、高效的新型干燥方式的开发显得尤为重要。

按照上述烟热分离的技术方案,进入干燥室的三部分热气体都是没有参与燃烧的气体。只要能保证内燃料的完全燃烧,基本上没有硫、氟、氮氧化物的有害气体。干燥室使用的三部分热源本质上都是没有参与燃烧的气体,理应不该按照基准过量空气系数进行折算。但是这需要有执行的细则规定!

未完待续

版权所有:【河南欧帕工业机器人有限公司】

本站所有内容受知识产权保护 未经许可严禁转载、复制或建立镜像

中心地址:河南省郑开大道官渡组团 联系电话:0371-60863533

豫ICP备14017777号-3 营业执照 河南省互联网违法和不良信息举报中心