摘要:建设时间较早的小型 “一次码烧”隧道窑烧结砖工艺,基本都是窑炉公司或设备企业提出工艺设计和计算,此类建设方式,存在较大的技术方案失误的风险,生产线投产后,因干燥焙烧窑炉系统固有技术缺陷,成为引起产品质量弊病的主要原因。如果在“一次码烧”工艺中,又采用一条干燥隧道窑、两条焙烧隧道窑的“不平衡干燥焙烧”方式,则产品质量和产量风险就更高。此外,建设过程中业主因资金限制,往往又选择性的分为一期建设或二期建设,使得建成后生产线工艺、设备性能、窑炉结构,不能很顺畅的实现日产量要求、不能满足预期目标,质量也不能达到国家标准指标,出现生产成本高,企业效益低下。随着烧结砖大气污染物治理要求的严格限制,干燥窑不能无组织排放,需要增加脱硫塔设施,对烟气进行集中治理,窑炉热工系统因此发生改变,干燥和焙烧受到影响,在此状况下,企业又不得不补齐资金,进行分步技术改造。回头评价建设过程和技术改造决策,此类简易设计、分步技术改造的方式,效果不佳,得失不成比例。更为严重的是,企业通过技术改造后形成的工艺,对其年产普通砖生产规模和产品档次等方面的技术评价,仍然不能达到相关省级(江西省)新型墙体材料目录中、县(市)行政区域范围内“鼓励发展类”层次,企业年生产能力远远小于8000万块(折标准砖)的规定要求,使得企业规模仍然处于落后技术水平的范畴。

关键词:窑炉顶结构差异、产品缺陷原因、技改重点

1工艺概况

江西省某烧结砖企业于2011年建成,计划年产规模达到5000万块烧结普通砖,采用“一次码烧”隧道窑工艺,主要原料为厂区附近的丘陵山土和煤矸石或页岩,原料制备后,进行开敞式堆放,经搅拌加水,送入50型双级真空机砖机成型,切条切坯后,输坯机输送,人工捡码窑车。码好湿坯的窑车在2条静停线静停,2条静停线最多能够停放约65辆窑车。由于采用2条焙烧隧道窑,1条干燥隧道窑的“不平衡干燥焙烧”方式,湿坯静停时间有限。

干燥工艺中,设置一条干燥隧道窑,截面宽度为2.8米,混凝土预制板平顶,长度约99米,容纳窑车34辆,与焙烧窑长度相同。干燥窑由两台16号离心风机将焙烧隧道窑的全部烟气送入,热风经干燥窑两侧底支烟道、21对哈风闸、21对哈风孔进入干燥窑内。进入干燥窑内的热风量多少,需要调节哈风闸。热风进入干燥窑内的路径较长,直角弯道增加,阻力加大,热风流速降低。

干燥窑内,窑车与窑直墙之间,仅依靠直墙曲封,没有设置窑车沙封槽密封。干燥窑两端,虽然设置密闭门,然而,没有砂封槽,对于干燥窑外冷空气进入窑内、99米长度的干燥窑截面温度分布、干燥介质热交换效率、潮湿烟气排放、排潮风机抽力等方面均存在不利影响,没有砂封槽,干燥制度不易保证。

干燥介质热交换后,烟气由窑顶混凝土预制板平顶上设置的8个不等距排潮烟囱,形成正压分散排潮。

焙烧采用2条焙烧隧道窑,焙烧窑截面宽度为2.8米、窑顶结构为60°微弧拱,拱顶高度为500mm。隧道窑长度约为99米。焙烧窑进车端窑顶,各设置一台16号离心风机,将全部烟气送入一条干燥窑窑内,作为干燥介质。

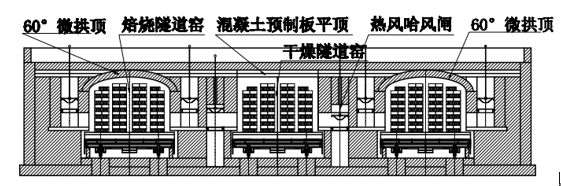

该企业1条干燥隧道窑、2条焙烧隧道窑的“不平衡干燥焙烧”方式,干燥窑和焙烧隧道窑的截面示意见图1。

图1 2条焙烧隧道窑与1条干燥隧道窑窑顶结构示意图

图1截面显示,湿坯砖垛在平顶干燥窑内,平顶与砖垛上部轮廓构成的空隙面积达到0.902㎡;而砖垛在干燥窑内,边部间隙及砖垛之间间隙的全部空隙面积,仅为2.204㎡,砖垛顶部空隙面积达到41%。此种结构,在采用低烟囱正压分散排潮方式时,由于窑内负压较低,抽力小,干燥介质流速慢,虽然存在部分热损失,但湿坯能够均匀干燥,砖垛整体残余水分和干燥缺陷数量还能够满足进入焙烧工艺的要求。但是,采用风机集中排潮后,随着窑内负压的增加,此种结构中,上部空隙面积达到0.902㎡,如同一条直通烟道,加上负压顶排潮作用,干燥介质率先进入排潮系统,不仅热量流失,重要的是湿坯垛中部截面热烟气流量降低,对中部湿坯干燥脱水不利。同时,热烟气流量低,缺乏对水蒸气的携带作用,中部潮气滞留。这种平顶圆弧垛结构,出现有利于干燥窑内上部烟气的气流流动,气流分层严重,不利于窑截面温度均匀提高,不利于湿坯的整体均匀干燥,坯垛中部易垮坯。

由于干燥窑截面与焙烧窑截面的窑顶结构形式不同,同时,干燥窑缺少砂封槽,成为该企业生产运行中,湿坯残余水分不均、易垮坯、焙烧易开裂、产量低等等弊端的根本原因。

该企业窑车规格为长×宽×高=2.9×3.1×0.8米。

由于一烘二烧的“不平衡干燥焙烧”方式特性,当焙烧进车时间为60分钟进1车时,干燥窑进车时间需为30分钟进1车,干燥周期仅为焙烧周期的一半。此类方式,需要保证混合料具备优越的干燥性能、较长的静停预干燥时间和较好的干燥设备等条件。

在此工艺基础上,由于生产线运行效果不能达到原先的投资目标,该企业陆续进行了2次技术改造。

第一次,取消了原采用的50双级真空挤砖机,改为国内著名设备企业的75型双级真空挤砖机,下级电动机为250kw,真空度0.07mpa,同时,采用机械码坯机代替人工码坯方式,提高生产线效率。

第二次技术改造,则因烧结砖大气污染物治理要求,干燥窑废气需要有组织排放,增加脱硫塔设施,对烟气进行集中治理后排放。具体措施为,在干燥窑顶板上,将8个正压排潮烟囱出风口封堵,而在7个烟囱之间,修建总烟道,与7个烟囱侧墙相连,干燥后的烟气经原烟囱底孔进入总烟道,再进入新增的18号离心风机,烟气由风机送入脱硫塔进行处理后排放。

技改后采用机械码坯机码放窑车,普通烧结砖采用二压7的形式,共计4×4=16垛,两侧边垛第13层开始减少码坯,使得砖垛上部轮廓与焙烧窑微弧拱拱形尽量拟合,减少砖垛与窑顶之间的间隙。避免焙烧窑内上部气流分层。每辆窑车普通砖码坯容量为3028块。

两次技术改造过程,没有涉及窑炉顶截面不一致的改造,仍然保留了干燥窑为平顶,焙烧窑为拱顶的形式。

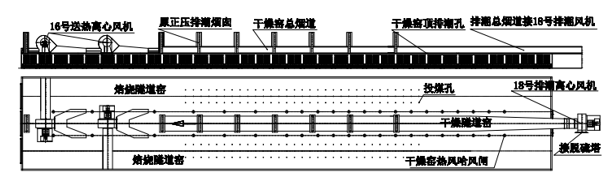

增加集中排潮和烟气治理后的干燥焙烧窑炉系统见图2。

图2 2条焙烧隧道窑与1条干燥隧道窑平剖面图结构示意图

图2显示,第二次技术改造后,焙烧烟气作为干燥介质,由2台16号风机全部送入干燥窑,而干燥过程中热交换后的废气,不再通过原来的烟囱正压排放,而是由1台18号离心风机强制排出干燥窑。此种条件下,2台16号风机首先需要保证焙烧隧道窑的火行速度、焙烧质量,调节16号风机的原则需要体现“先焙烧、后干燥”,而18号风机,则首先需要保证出口动压能够克服脱硫塔系统阻力,风机转速不能过低,否则潮气无法离开干燥窑内。因此,技改后运行中,18号离心风机产生的负压,要远远高于原来的8个正压排潮烟囱抽力,砖垛与窑平顶空隙太大,使得干燥窑内气流分层现象要比没有改造前严重得多,如窑内热工系统调整控制不好,干燥缺陷必然增加。

2产品质量现象分析

该企业完成技改后,生产线运行过程中,出现了湿坯残余水分不均、干燥窑内易垮坯,焙烧窑出窑产品开裂、断砖,进车时间延长、日产量不能满足技改要求等问题,分析如下。

A原料性能

烧结砖“一次码烧”工艺要求原料塑性指数不宜过高,对于粘土类的丘陵山土为主要原料,需要掺配其他瘠性料煤矸石或页岩,调整混合料的塑性指数,避免因脱水慢,收缩大,引起湿坯裂纹。技术改造后,采用大型75型双级真空挤砖机,挤出压力较高,真空度达到0.07mpa以上,普通砖湿坯密实度较高。此时,如果混合料掺配中,瘠性类材料掺配较少、或者瘠性料细度较粗、或者混合不均匀,湿坯外观和密实度虽然较好,但是,干燥过程中密实坯体的脱水速度缓慢,湿坯表面升温加热偏快时,仍然不能避免在干燥窑内出现裂纹和断坯现象。

生产中,丘陵山土开采后,其风化时间较短,即进入生产线使用,类似生土制砖,那么,湿坯比较容易产生裂纹。

图3 丘陵山土的开采及配料

图3显示,该企业丘陵山土原料,属于较高塑性指数的粘土类原料,单独用来制砖,不适宜“一次码烧”工艺,更不适宜该企业1条干燥隧道窑、2条焙烧隧道窑的“不平衡干燥焙烧”方式,而且,该企业预设的静停线能够停放的湿坯窑车数量有限,不能预留足够的车位,湿坯的静停时间较短。因此,湿坯进入干燥窑之前,湿坯脱水和水分均化的作用不明显,不能满足快速干燥的要求,不能有效地减少湿坯开裂现象。

B垮坯现象

该企业技术改造后,机械码坯垛型为二压7,共16垛,两侧边垛码高13层,中间两垛码高14层。经计算及测量,砖垛与窑顶间隙面积达到0.902㎡、两侧边垛与窑直墙间距各为240mm,局部间隙达到300mm。湿坯在干燥隧道窑内,出现坯垛垮坯现象,垮坯集中在坯垛中部,见图4。

图4 干燥窑砖垛中部垮坯现象

一般情况下,湿坯在干燥窑内垮坯的根本原因,在于干燥窑内局部位置干燥介质温度降低、湿度升高,形成饱和蒸汽后冷凝、坯垛下部湿坯吸潮后强度丧失致使坯垛垮塌。

如图4显示,垮坯现象多集中在砖垛中下部,清理垮坯后,下部坯体湿度较高。结合图1干燥焙烧隧道窑结构,干燥介质在干燥窑内的对流传热过程中,由于坯垛轮廓与平顶之间的间隙较大,阻力小,坯垛两侧与直墙间隙较大,热烟气上浮,使得坯垛上部的干燥介质流速快,而坯垛中下部因阻力偏高使得干燥介质流速慢,湿坯垛相同截面出现介质流速不平衡现象。流速快的部位,介质能够持续提供热量与湿坯进行热交换,同时,能够接纳较多的水蒸气并及时携带排出。而介质流速慢的位置,介质流量低、介质携带的热量较少,不能满足湿坯升温的要求,介质携带水蒸气的能力较低。随着窑车的移动,介质内水蒸气含量增加,加上坯垛中下部阻力影响,水蒸气不能及时排出窑外,冷凝结露后湿坯强度降低出现垮坯。

生产过程中,针对垮坯的老大难问题,曾经采取增加1台8号离心风机将余热烟气,直接送人干燥窑进车端第7车位,希望避免垮坯,然而该措施未能凑效;另外,在干燥窑上部总烟道内,分别设置3台5号轴流风机,直接对窑道内潮气进行搅拌干扰,虽然能够减缓湿坯,但不能避免残余水分的偏高和不均匀状况,存在额外电耗和风机叶片磨损,较难长期维持。

垮坯现象,也与混合料中骨料细度有关,如粘土类混合料中骨料较少时,湿坯吸潮后,湿坯强度降低较多,极易垮坯。

C裂纹断砖

湿坯裂纹断坯和焙烧窑制品裂纹断砖的产生,主要原因是湿坯干燥脱水速度偏快有关,这部分缺陷,数量较多的集中出现在砖垛的中下部,性质均为坯体升温过急、受热不均、脱水速度偏快造成。

在焙烧隧道窑内,部分制品产生裂纹断砖,这是入窑窑车坯垛中下部,其残余水分要比坯垛其他部位偏高,在规定的进车时间和焙烧制度条件下,中下部坯体会因焙烧升温过急,出现新的制品裂纹或断裂。而大部分制品缺陷,则是入窑干坯在干燥过程中已经存在此类缺陷后,在随后的焙烧过程中进一步扩展的结果,缺陷产生具有连续性。

干坯裂纹断坯与制品裂纹断砖此类缺陷产生的原因,比起垮坯原因,涉及混合料性能、成型质量、码坯及窑车等方面,影响因素更多,调整难度较大。

该企业湿坯裂纹断坯与制品裂纹断砖见图5。

图5 干燥窑断砖和焙烧窑断砖

图5显示,砖坯和制品大面、条面裂纹较为普遍,出现断砖,废品率较高。

该企业干燥窑平顶结构,使得干燥窑内介质流速不平衡,坯垛两侧和上部的流速快,坯垛中下部流速慢,这在一定长度的干燥窑内,意味着相同坯垛截面上出现不同的两种干燥温度曲线,在一定的进车时间规定条件下,坯垛中下部位置的湿坯,出现干燥周期缩短的现象,窑车运行到干燥窑高温带,势必出现坯体升温过急受热不均脱水速度偏快,加上混合料干燥性能、坯体规格和厚度因素、介质接触面积大小、介质流速快慢因素、传热传质和内外扩散不平衡因素,内外收缩率及坯体局部与其他部分不平衡因素,都会因升温过急受热不均导致变形、开裂和断坯。

在焙烧过程中,由于中下部位置的湿坯因干燥周期缩短,入焙烧窑时干坯残余水分偏高,而坯垛两侧和顶部坯体,残余水分较低,采用相同的进车时间焙烧,中下部制品因较高残余水分的原因,同样会出现焙烧升温过急受热不均导致制品变形、开裂和断砖现象。

比较而言,防止干燥和焙烧制品裂纹断砖的难度较高,需要结合混合料性能特征,干燥介质温度、流速,干燥阶段控制,干燥周期等因素整体考虑,才能取得较好的效果。

D生产能力

一般条件下,烧结砖企业生产能力高低、效益好坏,基本由干燥能力确定,干燥能力越高,则红砖生产能力越高,企业效益越好。

该企业两次技术改造,主要调整双级真空挤砖机和机械码坯,保留了干燥平顶窑和焙烧拱顶窑的不同结构形式,而不同窑顶结构在运行中,造成制品废品率较高。此外,现有丘陵山土塑性较高、静停车位较少、 “不平衡干燥焙烧”方式决定了干燥周期较短,一条干燥窑不能满足原定生产规模。

图1、2中,2条焙烧隧道窑与1条干燥隧道窑结构示意图显示,干燥窑的风机和支烟道、哈风闸形式,没有进行变动。由于支烟道内设置了21对哈风闸,使得干燥介质进入支烟道和干燥窑内阻力提高,流速降低,加上顶部集中排潮,介质分层严重,干燥产量不能提高,如果缩短进车时间,垮坯、裂纹等干燥缺陷增加,干燥效率降低。技术改造结束投产以来,生产线仅能实现年产3000万块烧结普通砖的产量要求,干燥进车时间约为45分钟,焙烧进车时间约为90分钟。技术改造提高产量的目标未能实现。

版权所有:【河南欧帕工业机器人有限公司】

本站所有内容受知识产权保护 未经许可严禁转载、复制或建立镜像

中心地址:河南省郑开大道官渡组团 联系电话:0371-60863533

豫ICP备14017777号-3 营业执照 河南省互联网违法和不良信息举报中心