陈荣生 刘宗云

贵州省建材科研设计院有限责任公司 贵州 贵阳 550007

摘要:“一次码烧”工艺中,湿坯码放窑车后,部分企业采用在车间内静停,一般静停时间约一天或更短,湿坯水分有所降低,然后进入直通道“一次码烧”干燥焙烧隧道窑,出窑后得到成品。此类工艺中,兼顾干燥和焙烧功能的隧道窑结构,对于产品质量和产量是否满足业主预期的目标要求,具有重要的影响。部分企业的干燥焙烧隧道窑设计,由于忽略现场条件、计算偏差、风机设置,使得此类干燥焙烧隧道窑操作难度增加、质量无法持续稳定,前后端工艺条件稍有变动,出窑成品欠火、裂纹、过烧、砖垛偏斜等等现象立即出现,产品质量得不到保证。

正是直通道“一次码烧”干燥焙烧隧道窑将湿坯干燥和焙烧功能集于一身,窑炉设计方案应确保窑炉结构设计合理、风机配置基本准确,否则,废品率较高,日产量目标很难实现。

同时,该类干燥焙烧隧道窑与前端工艺中原料性能、成型、机械码坯、静停时间;与后端出窑后成品卸车、成品窑车停车位数量,卸车方式;与脱硫系统风机运行的管理等方面,均有相互关联影响。因此,直通道“一次码烧”干燥焙烧隧道窑设计方案,窑炉结构不仅对全厂工艺条件要求高,还需要企业对成型与干燥焙烧、焙烧岗位操作、成品卸砖、窑车维修协调加强管理。

关键词:干燥焙烧窑结构性能、产品缺陷原因、解决措施

四川省青川县某建材有限公司,原为利用页岩、原煤,普通挤砖机和轮窑等设备,生产烧结普通砖,年产量仅仅2000万块,生产规模小、产品质量差,存在环境污染。 2017年,根据产业政策要求,确定进行升级技术改造。囿于当时轮窑生产工艺场地条件限制,该公司确定的技术改造方案为“大型机械化页岩破碎、筛分、陈化、高挤出压力双级真空挤砖机、自动切条切坯、自动化编组、大型机械码坯机组码放窑车、2条截面3.0米、长度117米 “免烘直烧隧道窑”( 小型直通道“一次码烧”干燥焙烧隧道窑)和脱硫塔湿法治理烟气”的技术路线,技术改造目标设定为年生产规模达到5000万块普通砖。2018年9月技术改造完成,10月投产。

投产以来,日产量约14.2万块烧结普通砖,出窑成品中,欠火、裂纹、过烧、哑音、砖垛偏斜等等现象,在同一窑车上同时出现,废品率较高,产品质量持续波动,不能稳定好转。生产过程中,烧窑工为保证窑内高温段温度,常常增加外投煤量,使得万砖煤耗达到2.1吨左右,即便如此,产品质量依然没有好转,市场销售十分被动。针对企业工艺现状和产品质量缺陷,我们对原料构成、免烘直烧隧道窑结构及操作、生产计划进行分析并提出解决措施,在此基础上,实现产品质量的转变,产量提高。

1、工艺概况

A原料及制备

技术改造实施后,页岩和原煤,采用装载机配料,混合料经颚式破碎机粗碎、反击式破碎机细碎、回转筛筛分,细粉料堆存陈化备用。

页岩堆放时间7天,含水率8%;页岩块度最大为300×200mm,分解后,颗粒较细。

盖山泥堆放时间10天、含水率约12%;

根据焙烧实验,该企业页岩和盖山泥,比较耐烧,烧结温度需达到1000℃时,烧结砖才有“钢声”,硅铝含量较高,铁含量偏低。

原煤颗粒20mm,含水率:2%;原煤低位发热值为4688千卡/千克;

B掺配发热值

计划内燃发热值300千卡/kg,实际生产中,原料配比采用50装载机,按照斗容积进行体积配料,配比方式为:

页岩:盖山泥:原煤=7斗:3斗:1斗;

按照50装载机斗容积:3m³,页岩松散密度:1600kg/m³;盖山泥松散密度:1400kg/m³;原煤松散密度:1100kg/m³等参数计算,重量比配方如下,页岩:盖山泥:原煤=33.6吨:12.6吨:3.3吨。

经计算,生产配料内燃发热值约为345千卡/kg,比计划内燃发热值300千卡/kg偏高,比标准规定的单位产品能耗准入值322kcal/kg略高。

由于装载机在装运盖山泥时,斗容量会出现堆高满载,此时盖山泥重量增加,发热值降低。

此外,以上计算,假定三组原料均为同等干燥状况,没有考虑原料的含水率变化,三组原料自然含水率不同时,生产配料内燃发热值会产生变化。固定配料岗位工,增加配料发热值仪器测试后,总结装载机配料经验,上述配比操作,混合料发热量能够适应普通砖的干燥焙烧要求。

根据GB 30526-2014《烧结墙体材料单位产品能源消耗限额》标准中,计算标准能耗指标见表1。

表1 烧结墙体材料单位产品能耗准入值

|

分类 |

烧结墙体材料单位产品综合能耗kgce/t |

|

烧结多孔砖和多孔砌块 |

≤48【能耗为336kcal/kg】 |

|

烧结空心砖和空心砌块 |

≤50【能耗为350kcal/kg】 |

|

烧结保温砖和保温砌块 |

≤52【能耗为364kcal/kg】 |

|

烧结实心制品 |

≤46【能耗为322kcal/kg】 |

|

烧结实心制品包括烧结装饰砖、烧结路面砖、烧结瓦及烧结普通砖 |

|

表中括号能耗值为标准煤发热值7000kcal/kg换算得出。

C破碎细度、陈化和搅拌

三组原料混合料采用颚式破碎机、锤式破碎机和回转筛,筛下料细度小于3mm颗粒占80%,3~5mm颗粒占20%,能够满足空心砖的成型质量要求。筛下细粉料堆放陈化时间约24小时后,装载机给料进入箱式给料机,搅拌加水后控制成型水分为15%左右,保证机械码坯机对湿坯不变形、不掉坯的强度要求。

D成型及机械码坯

采用60双级真空挤砖机挤出成型,下级电动机功率为220kw,工作电流为350~400A,真空度:0.078Mpa,泥条外观整齐,强度较高。泥条长度1920mm、切坯30块,一次10个泥条编组,机械码坯一次夹坯300块,码高16层。

E窑车规格及码坯容量

窑车规格:长×宽×高=3.16×3.16×0.82米;

窑车码坯形式及容量:码高16层,共三种垛型。240×115×53mm普通砖: 3压9、0.75×0.75米垛,每层27块,共4垛,合计1728块;2压6、0.5×0.5米垛,每层12块,共4垛,合计768块;0.5×0.75米不等边垛,每层18块,共8垛,合计2304块;普通砖容量为每车4800块。

2、小型直通道“一次码烧”干燥焙烧隧道窑结构及辅助设备

干燥焙烧隧道窑规格:截面3.0米,长度117米,容车量为37辆。

其中,干燥段长度:50米;预热、焙烧和冷却带长度:67米。

干燥焙烧隧道窑辅助设备

辅助设备中,在隧道窑进车端设置帆布密封;窑顶上部设置18号离心风机(排潮)、电动机75kw,附带变频调速;

出车端设置钢板升降门;窑顶上部设置14号离心风机(冷却)、电动机37kw,附带变频调速,(原设计为22kw,运行中,因过载发热烧毁);

出车端窑顶第4~5车位之间,设置换热水箱。

两条直烧窑共用一台脱硫塔。

隧道窑没有窑内温度检测显示设备。

表2 14号、18号 离心风机性能参数

|

风机规格 |

流量m³/h |

全压Pa |

转速rpm |

功率kw、 |

备注 |

|

18号 |

141210~121680 |

703~900 |

580 |

75 |

离心风机 |

|

14号 |

72059~83624 |

862~674 |

730 |

37 |

离心风机 |

3、窑炉结构及分析

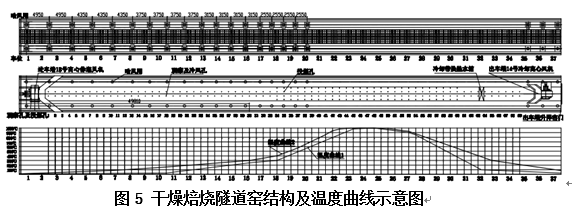

该企业建设的“免烘直烧隧道窑”,实际是小型直通道“一次码烧”干燥焙烧隧道窑,干燥焙烧隧道窑结构及温度曲线示意如图5。

图5干燥焙烧隧道窑结构显示,窑截面3.0米,全长117米,全窑容车37辆。1至16车位约50.56米为干燥段,第17车至37车位,约66.44米为加热焙烧冷却段。由于窑车湿坯码高16层,容量达到4800块/车,该窑分段长度承担湿坯干燥和焙烧冷却功能,显得偏短。“一次码烧”隧道窑长度设计中,隧道窑中干燥段长度,应满足干燥周期的要求,由于码坯密度的影响,干燥周期延长,该窑干燥段长度仅为50.56米,应有所延长。

由进窑端开始,设置18对哈风闸,其中第1~13对哈风闸承担干燥段的湿干燥介质排潮,另外第14~18的5对哈风闸,承担高温段的焙烧烟热引流。隧道窑哈风闸位置范围,长度约62米,剩余长度仅55米,当靠近高温段第14~18对哈风闸开启后,风机抽力对高温段的截面温度稳定,存在较大的影响。

出车端设置3对余热哈风闸。

由进窑端开始,该窑窑顶面设置直径120mm、每排2个、间距1.5米调节观察孔33对,对应窑内车位数为18个车,与该窑干燥段吻合,调节观察孔后继续等距离设置直径120mm、每排4个,36排投煤孔,覆盖长度范围与高温冷却段吻合。

18号离心风机设置在进车端窑顶,隧道窑运行时,进车端帆布密闭门关闭,烟气及干燥后废气均由哈风闸、支烟道和总烟道送入脱硫塔,经处理后排放。

14号离心风机设置在出车端窑顶,隧道窑运行时,出车端密闭门关闭,由14号风机将外界空气经侧墙通风孔送入隧道窑内,实现产品冷却和焙烧所需空气。

该窑设置1台18号风机和1台14号风机,一抽一送,对照表2离心风机性能参数,18号风机每小时最高流量达到14万m³,14号风机每小时最高流量达到8.3万m³,对于日产量约7.2万块普通砖、截面仅3米、长度仅117米的“一次码烧”隧道窑而言,风机能力过于富余。18号风机的窑内抽力与14号风机强制送入冷空气正压,“短窑大风量”,对仅剩余长度约55米的高温冷却段的截面温度稳定,影响较大。对于窑内干燥段、高温段和冷却段的稳定,有一定操作难度。

4、运行现状

A产量及窑炉运行

该企业至2018年10月投产以来,成型车间每天生产普通砖30车,合计日产量约为14.4万块,每条窑日产量为7.2万块,15车,进车时间:96分钟。

隧道窑进车端窑顶18号离心风机,外壳温度为48℃,变频调速器显示为46Hz;

出车端窑顶14号离心风机向窑内送冷风,变频调速器显示为32Hz;

因冷却带温度低,3对余热哈风闸关闭。

出窑红砖温度与室外温度相同。

出车端钢板提升门除进出车时,工作状态为常闭。

进车端帆布密封,窑顶进车端第1对调节观察孔到第32对调节观察孔盖,全部打开,大量冷空气进入隧道窑内干燥段。

隧道窑1~16对哈风闸全部提起,高度不一,呈桥形闸分布。

隧道窑干燥段内砖坯温度,通过窑顶调节孔,采用红外射线测温仪检测,由进车端调节孔起,到窑顶第一排投煤孔止,砖坯温度由18℃逐渐上升为250℃,其中第一对调节孔到第18对调节孔,砖坯温度为18℃~30℃,与窑外温度相同,由第19~32调节孔,检测砖坯温度为40℃~250℃。

第33排调节孔后的第一排投煤孔(第34排)起,砖坯温度逐渐由300℃上升到980℃后,高温段投煤孔排数为8排左右,保温带投煤孔排数为6~10排,逐渐降低为35℃,换热水箱温度为30℃。

见图5干燥焙烧隧道窑内温度曲线1。

由于企业窑车加工数量偏少,每天成型车间只能生产30车半成品,每条窑只能保证15车的产量,不能按时进车,干燥焙烧工艺出现周期性的蹲火现象,使得隧道窑的控制难度较高。加上两台风机变频调速处于高位运行,即便外投煤和内燃掺配总的发热值预计达到450千卡/kg,焙烧岗位工仍然认为内燃偏低,不能保证高温段的温度。

B产品质量

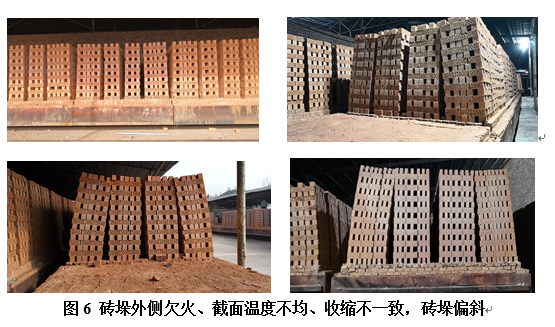

生产过程中,出窑烧结普通砖,窑车平面砖垛两侧,第1层至5~6成品,出现欠火,敲击哑音,砖垛正面显示,截面温度不均,中部高,两侧低,温度呈漏斗状分布,中部砖坯收缩大,边部砖坯收缩小,两侧砖垛向中部偏斜,抱砖机操作困难,产品砖垛见图6。

检查出车端产品认为,窑车平面分别码放16垛砖坯,其中四角砖垛为3压9垛型,外观尺寸为 0.75×0.75米,该垛中下部欠火砖,普遍强度低、哑音和裂纹。

窑车中部砖垛出现过烧,砖坯存在变形。因大量冷空气进入隧道窑内干燥段,干燥段湿坯残余水分较高,进入高温段后,干燥脱水速度快,产生干燥裂纹并在焙烧过程中继续扩展,砖垛中下部存在砖坯断裂和裂纹砖,见图7。

5、产品质量缺陷原因分析

根据生产工艺过程、干燥焙烧隧道窑运行控制和产品缺陷表现,该企业产品欠火、裂纹、哑音的主要原因分析如下。

A“短窑大风量”

由于干燥焙烧隧道窑偏短、码坯偏高,当前窑炉运行控制措施不适合,并且18号离心风机采用46Hz运行,窑内负压较高,进车端32对调节孔全部打开,冷空气进入窑内,干燥段内约12个车位,砖坯温度低,造成隧道窑内有效的干燥工作段长度缩短,高水分湿坯进入加热升温阶段后,出现裂纹。

“短窑大风量”的操作方式,迫使烧窑岗位工将32对调节孔全部打开放入冷空气,降低窑内高温段负压,降低火行速度,维持高温段截面温度的稳定。大量冷空气进入窑内,使得18号离心风机在46Hz 条件运行下,电耗浪费严重。

B强制冷却

出车端14号离心风机采用32Hz运行,大量冷空气由窑侧墙进入窑内,使得砖垛两侧砖坯冷却较快,而砖垛中部冷却慢,缺乏完整的保温冷却带,保温带偏短。此外,强制冷风送入窑内,对高温段截面温度的均衡不利,对保持一定长度的高温带不利。

C火不下底

当前进车时间为96分钟的情况下,容车量为37车位的117米隧道窑,进出车端的离心风机采用较高转速运行,高温带和保温带工作长度短、窑内负压高,窑车两侧砂封漏风,使得砖垛两侧火不下底,砖垛两侧欠火砖数量集中,由于内燃发热值较高(345千卡/千克),砖垛中部过烧结块变形。同时,14号离心风机由窑直墙两侧送入冷风,砖坯急冷,加剧了砖垛两侧欠火、哑音等质量缺陷的产生。

D红砖不落地

企业投产时间较短,部分基础条件还不完善,存在工艺布置缺陷,成品卸车线较少,成品卸车需要直接由窑车上人工卸码到汽车上,红砖不落地的形式固然减少红砖卸车码放的费用,这在市场销售需求旺盛时,可以保持。当红砖不能及时卸码到汽车上,成品将占用窑车,窑车数量不足时,成型车间产量得不到发挥,日产量偏低,进车时间加长,隧道窑控制难度增加,产品缺陷较多。

空车数量不足、影响成型产量、静停时间缩短,严重问题是干燥焙烧隧道窑的蹲火,引起焙烧质量缺陷、能耗增加。

E内燃误差

生产中,采用装载机配料,由于生产实践经验还没有足够丰富,岗位工操作较为粗放,因此混合料发热值的误差较大,准确度不够,成为“蹲火”焙烧时的产生过烧变形的主要原因。

窑内温度曲线1显示,干燥段湿坯温度低,使得进入高温段的湿坯残余水分偏高。第15、16、17、18对哈风闸提起后,加热速度偏快。高温段偏短。保温冷却段降温曲线较陡,显示冷却速度快,出窑红砖和换热水箱温度与室温相同即是旁证。

根据干燥焙烧隧道窑结构、以及生产运行中窑炉的控制方式,产品质量缺陷原因应该与窑内干燥焙烧带长度偏短有关,与18号、14号风机高变频调速运行有关,是产生缺陷的主要因素。

如上所述,结合生产线运行现状,需要完成设计日产量18万块普通砖的要求,每车普通砖容量4800块,日进车数量需要满足38车以上,进车时间约为75分钟进1车。对此,企业需要逐步完善基础设施,调整隧道窑运行控制措施,协调市场产品需求与成品卸车的矛盾。

6、技术措施

根据生产线现状,针对产品缺陷及当前隧道窑运行控制方式,提出如下处理措施。

a根据日进车数量38车的计划,进车时间约为75分钟,干燥焙烧隧道窑进车端窑顶的18号离心风机,需要降低风机转速,变频调速由46Hz调整为25~32Hz;

b窑顶32对调节孔,分别局部加盖,减少冷空气进入窑内,逐步提高干燥段砖坯的温度,实现平稳升温,同时控制高温烟气在干燥段18车位前端。

c将出车端提升门改为常开状态,同时,停止出车端窑顶14号离心风机的运行,避免强制冷却对冷却带和高温带截面温度的影响。

d干燥焙烧隧道窑的第18、17、16哈风闸完全关闭,第15、14、13、12哈风闸提闸高度进行调整,逐步延长预热带、高温带、保温带和冷却带长度,提高出车端成品温度,避免砖坯急冷。

根据预热带、高温带、保温带和冷却带长度的稳定状况,在当前进车时间的条件下,18号离心风机变频调速维持25Hz左右,进车时间缩短时,逐步提高该风机转速。

e隧道窑窑顶第36排投煤孔(对应第19车位)至第53排投煤孔(对应第27车位),应保持烧结温度950~1020℃,维持较高的烧结温度,可以有效地提高产品烧结程度,获得较高的强度,避免成品哑音缺陷。

f对隧道窑底部检修坑道,设置二道挡风墙,减少窑车车底漏风。保证窑道内砖垛截面温度均匀性,避免欠火和过烧现象。

7、措施实施及效果

A实施措施后效果的评价

实施上述隧道窑运行控制措施,可进行三方面的评价,第一,产品质量是否得到改善;第二,调整措施的运行经济性;第三,调整措施的控制难度是否简化。

B效果

采用技术措施调整后,干燥焙烧隧道窑四带长度范围内的各测温点,见图5温度曲线2,曲线显示,窑内基本实现干燥段升温平缓,高温段及保温冷却带前移并延长,换热水箱温度和出窑红砖温度升高,红砖砖垛完整,不变形,红砖强度高,有“钢声”,见图8。

根据现有进车的时间要求,干燥焙烧隧道窑四带长度范围内的各测温点温度能够保持稳定,运行中,仅仅调整18号风机变频调速器,隧道窑干燥焙烧的控制难度和复杂性降低。根据焙烧进车时间、内燃发热值、高温带范围、产品质量,调整18号风机变频调速器在25~32HZ范围内,能够有效、快速地调整和控制隧道窑正常运行。

停止原14号离心风机的运行,出车端窑门常开,简化了隧道窑操作方式,提高了产品质量,降低了运行电耗。

出窑成品截面温度均匀、裂纹、哑音缺陷烧结砖数量大幅度减少,产品质量得到较大提升,同时也为缩短进车间隔时间,建立稳定的运行控制方式创造条件。

窑内砖垛截面氧化程度充分,砖垛全截面产品强度提高,红砖色泽正常,出窑红砖温度有所提高,窑顶换热水箱热水温度相应提高,为降低焙烧能耗创造较好的条件。

随着内燃掺配料准确程度提高,生产车间产量的提高,原每96分钟进一车的时间能够顺利缩短,隧道窑窑内温度曲线能够保持稳定,为提高产量创造条件。

砖垛两侧欠火砖减少,砖垛整体截面温度分布均匀,砖垛变形小,有利于抱砖机机械卸砖的操作。

调整措施实施后,停止14号离心风机运行。然而,由于出车端窑内余热空气由侧墙进风口、支烟道,返回到风机进风口,对风机及屋面造成影响,因此,需封堵侧墙进风口,避免窑内热烟气由该风机进风口溢出。

图8 采取技术措施后的出窑产品,质量改善

根据实施措施后效果的评价,通过调整风机转速、闸阀高度、停止强制快速冷却、避免窑车底部漏风等措施,改变干燥焙烧隧道窑的控制方式,使得隧道窑烘干、预热、高温,保温,冷却的长度分布和温度分布合理,焙烧状况和条件满足了企业对产品的质量目标要求。

技术措施的运行费用和控制难度降低,能够满足效果评价的要求。

C小型直通道“一次码烧”工艺的协同管理

直通道“一次码烧”干燥焙烧隧道窑的性能,对企业产量和质量的影响较大,因此,需要对全厂工艺条件进行完善,需要对成型与干燥焙烧、焙烧岗位操作、成品卸砖、窑车维修等环节的设备人员协同一致方面,加强管理。

加强页岩原料的提前开采,为空心砌块生产提供准备,加强原煤及混合料发热值的检测,逐步明确体积配料过程中的操作方式,避免发热值存在大的波动;加强混合料的均化,避免混合料塑性偏差。

对干燥焙烧隧道窑干燥、高温及保温冷却,安装温度检测热电偶,方便烧窑岗位工对各个重要温度控制点的准确判断,特别是17车位的温度状况,对干燥段混凝土结构板的影响较大。避免盲目操作,有利于提高焙烧质量和提高产量。

当间断交替生产普通砖或多孔砖时,隧道窑重要温度控制点的准确判断,能够保证不同产品的焙烧质量。

根据当前生产运行情况分析,由于窑车上成品不能及时直接转入汽车,企业又不愿红砖落地增加费用,致使窑车被占压,也占压了回车线停车位,影响成型,同时也影响干燥焙烧隧道窑的进车,如考虑增加卸车线,有利于提高隧道窑焙烧产量。

针对该干燥焙烧隧道窑顶干燥段调节孔数量多,比较分散,对干燥段的温度调节不易控制,因此,需要在干燥段与高温段之间适当位置,在窑顶设置一个200×3000mm的通风口,一般情况下,采用铁板盖严,当高温烟气进入干燥段时,可将铁板盖打开,放入冷风,避免干燥段窑顶结构温度过高。

应建立完善的生产制度,建立安全生产岗位操作规程和责任制,针对干燥焙烧隧道窑,应建立进出车记录和温度记录,建立半成品、成品的生产记录,建立混合料内燃发热值实时检测制度,及时提供给成型车间和焙烧,避免盲目操作,有利于生产成本的核算。

参考文献:

[ 1 ] 烧结砖瓦工艺 殷念祖著 北京:中国建筑工业出版社,1982.

[ 2 ] 轻工业部第一工业局,日用陶瓷工业手册

北京:轻工业出版社,1984.8

[ 3 ] 化学工业炉设计手册 化工部工业炉设计技术中心站编写

北京化学工业出版社 1988.12

[ 4 ] 烧结砖瓦厂工艺设计 西北建筑设计院

北京:中国建筑工业出版社,1982年9月

[ 5 ] 截面6.9米隧道窑烟气正压原因分析及调整

陈荣生 2017.5《砖瓦世界》

[ 6 ] 烧结砖企业技术改造中一个成功的实例

陈荣生 2015.11《砖瓦》

单位:贵州省建材科研设计院有限责任公司 陈荣生 18185009265

通讯地址:贵州省贵阳市沙冲南路13号 邮编:550007

版权所有:【河南欧帕工业机器人有限公司】

本站所有内容受知识产权保护 未经许可严禁转载、复制或建立镜像

中心地址:河南省郑开大道官渡组团 联系电话:0371-60863533

豫ICP备14017777号-3 营业执照 河南省互联网违法和不良信息举报中心