在烧结砖行业应用情况的总结1[1]

姬广庆

中国砖瓦工业烧结技术信息中心

摘要:通过这几年的试验、探索,降低烟气含氧量的技术措施比提高除尘脱硫净化效率更有利于促进隧道窑排放达标。建议烧结砖行业烟气治理的技术路线在目前国家标准要求下,按重要程度的权重依次分四步走:第一步改造烧成、干燥工艺,降低烟气含氧量;第二步是通过选择原料、燃料减少产生SO2、NOx、氟化物等的物质进入烧结砖工艺中;第三步通过各种技术手段改变燃烧条件抑制SO2、NOx生成;第四步才是对烟气采取脱硫、除尘等治理措施即末端治理,实现达标排放。提出降低烟气含氧量是促进排放达标的五大重要技术措施和实际应用实例。

烧结砖隧道窑烟气排放达不到《砖瓦工业大气污染物排放标准》(GB29620-2013)要求,主要原因是基准空气过量系数不切合砖瓦生产工艺的实际,降低烟气含氧量能促进隧道窑排放达标,比提高除尘脱硫净化效率更有效,中国砖瓦工业烧结技术信息中心(以下简称中烧中心)从2017年二月开始在砖瓦行业推广烟热分离、烟气复烧、提高排潮温度、降低成型含水率、工艺管理等以降低隧道窑烟气含氧量为主要目的、促进排放达标技术措施的公益活动,通过近三年的实践,现将这一工作进行总结如下:

一、烧结砖生产烟气排放不达标的主要原因是基准过量空气系数不切合生产工艺实际

烧结砖烟气排放不达标的原因很多;排除原料、燃料中污染物含量高,环保治理设施效率低的问题、不重视环保治理外,最重要的是烟气中实际氧含量远高于标准规定的基准氧含量。

隧道窑总烟道排放的气体不同于其他工业窑炉燃烧产生的烟气,是混合气体。烧结砖生产工艺中烟气过量空气系数高不是稀释排放,由砖瓦生产的工艺决定。

二、烧结砖行业烟气治理的技术路线

根据烧结砖工艺和(GB 29620-2013)标准,建议烧结砖行业烟气治理的技术路线按重要程度的权重依次分四步走:

第一步首先要改造烧成、干燥工艺,降低烟气含氧量;第二步是通过选择原料、燃料减少产生SO2、NOx、氟化物等的物质进入烧结砖工艺中;第三步通过各种技术手段改变燃烧条件抑制SO2、NOx生成;第四步才是对烟气采取脱硫、除尘等治理措施的效率的提高即加强末端治理,实现达标排放。

根据目前烧结砖行业的实际,第四步末端治理是最被动、最不经济、也是效果最差的一步,烟气治理的重点应是第一、二、三步工作,完善末端治理,促进达标排放。

三、降低烟气含氧量能促进排放达标,比提高除尘脱硫净化效率更有效

理想的燃料燃烧产生的烟气中不应含有氧气,氧气在燃烧过程中被消耗掉了,实际上为了完全燃烧,供应的氧气都大于实际消耗的量,同时为了防止把空气掺入到烟气中去稀释排放,环保标准中规定了基准含氧量这个指标(砖瓦行业为8.65%,电力行业6%,锅炉9%,陶瓷18%),折算系数的计算公式为:

标准要求的污染物指标=实测的污染物含量×折算系数

其中:折算系数=(21%-基准含氧量)÷(21%-实测含氧量)

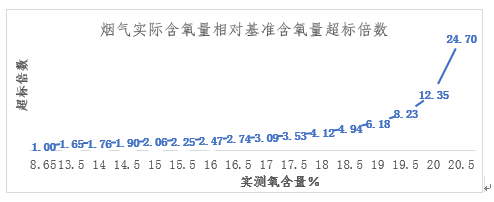

图1、含氧量的变化造成超标的倍数。

砖瓦正常生产时烟气混合气体的实际含氧量在17.5-20.4%之间,多数在18.5-19.5%左右。以目前标准颗粒物小于30mg为例:当隧道窑的烟气含氧量为19%时,折算系数大约为6.18倍,颗粒物实测值不得超过30÷6.18=4.85mg/m3,这个数值是一个相当小的数值!是一个十分难以稳定达到的数值,燃煤电厂的烟气,经过袋式收尘器、湿法脱硫塔及湿式电收尘器的多级处理下,可稳定达到8mg/m3以下,经过多级精细处理,塔内风速很低的情况下,才可稳定达到5mg/m3以下。砖瓦隧道窑的前置烟气处理设备一般都比较简陋、工况变化大,要稳定地达到4.85mg/m3以下,是很难达到的。对于实际含氧量为大于19%的烧结砖隧道窑,因为折算系数的影响,即使安装了湿式电收尘器,也难以稳定达标。对于烟气中含氧量超过20%的隧道窑,要实测颗粒物小于30÷12.35=2.43mg/m3,更是一个不可能完成的任务,即使达到,为其付出的代价也是巨大的。这也是行业为什么坚持即使降低指标也要要修订基准氧含量为18%的原因。

因此,要达标排放首先要降低烟气中的含氧量,烟气中的含氧量对环保指标折算值是倍数关系,而提高脱硫、除尘效率等措施,仅仅降低几个百分点,而当效率达到到一定程度后,降一个百分点都很困难,因此,在选择解决烟气达标问题的工艺措施时,优先采取降低烟气的含氧量是最合理、最有效的技术措施。

四、降低烟气含氧量是促进排放达标的重要技术措施

1、隧道窑烟热分离处理和利用,降低烟气含氧量。即将隧道窑混合气体中的预热段混合烟气、冷却段余热空气分离处理和利用。不是对分离的烟气不处理,是处理的重点不同,即预热段混合烟气重点脱硫、除尘处理,冷却段余热空气干燥砖坯后重点除尘,探讨“烟热分离”处理的技术是解决隧道窑烟气排放因空气过剩系数高无法达标的问题,另一方面可使脱硫设施投资和烟气处理成本的降低。

2、降低入窑残余含水率、可大量减少预热段混合烟气的量,降低烟气含氧量。入窑残余含水率由6%降低到2%,预热段需要带走水分的烟气量相对减少了一半。

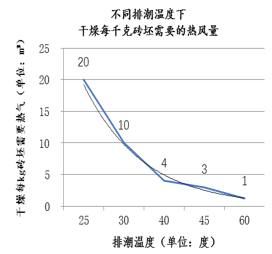

3、提高排潮温度,减少干燥风量,降低烟气含氧量。

根据计算(湿坯2.9kg、热值300大卡/kg湿坯,折每块砖870大卡,烧失量近似按8%、湿坯含水率按15%):

排潮温度60度,排潮最大能力为0.114kg/m3,每kg砖坯需要大于1.22立方的热气;

排潮温度45度,排潮最大能力为0.049kg/m3,每kg砖坯需要大于3立方的热气;

排潮温度40度,排潮最大能力为0.035kg/m3,每kg砖坯需要大于4立方的热气; 排潮温度30度,每kg砖坯需要10立方热气才能带走水蒸气;

排潮温度25度,每kg砖坯需要20立方热气才能带走水蒸气

4、降低湿坯水份减少干燥风量,降低烟气含氧量。采取静停、窑外预干燥等技术措施,减少湿坯进入干燥窑的水分,能提高干燥质量、产量,降低烟气中空气过量系数。

以每小时1万块坯体(湿坯按3.3kg计算)的产量为例,含水率由15%降低到12%,相比每万块少带入990 kg/h水,可减少干燥气体量约1404+990*22=23184 m3/h

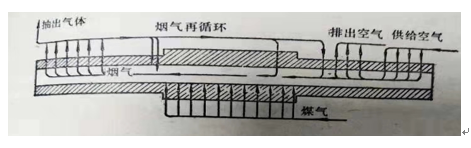

5、烟气再循环(烟气复烧)、降低烟气含氧量。将部分低温烟气直接送入窑内,或与空气(一次风或二次风)混合送入窑内。因二次燃烧了烟气中的氧气、稀释了氧浓度,使含氧量、NOX减少。

利用烟气所具有的低氧以及温度较低的特点,将部分烟气再循环喷入窑内合适位置,降低局部温度及形成局部还原性气氛,一方面降低烟气含氧量、同时抑制NOx的生成,有利于达标排放。

图3、陶瓷行业普遍采取烟气再循环(复烧)原理图

特别注意:烟气再循环(复烧),要克服行业部分人推广假的烟气复烧方式,简单的将排潮烟气送入隧道窑出车端。不仅降低不了烟气的含氧量,对产品质量、产量、工艺造成重大破坏。

五、减少产生SO2、NOx、氟化物等的物质进入烧结砖工艺和燃烧中,减少、抑制SO2、NOx生成

1、通过选择原料、燃料,减少产生SO2、NOx、氟化物等的物质进入烧结砖工艺中,减少、抑制污染物的产生

煤系燃料燃烧的脱硫技术很多,按照煤从被采选到使用燃烧完毕的三个阶段,可归纳分为三种,即燃烧前脱硫,燃烧中脱硫和燃烧后脱硫,应优先采用燃烧前脱硫,如采用低硫煤、清洗煤、剔除“硫铁蛋”等。选择含氮低的原料、燃料,减少燃料型NOx的产生。

2、采用燃烧中脱硫,即在制砖原料中添加固硫剂的技术达到脱硫效果。国内一些科研单位、大专院校进行了相关的研究,在锅炉、电力行业有应用,但烧结砖行业应用较少;行业内有关这方面的试验和研究也不多。虽然已有推广应用的实例,但缺少实际数据,总体还是没有形成系统、完善、成熟、可靠并适宜推广的专项技术,需要行业进行这方面的试验、研究和实际效果的测试总结。

3、通过技术措施控制燃烧条件抑制NOx产生(即燃烧改良法)。

燃烧改良法主要是控制燃烧条件以达到减少NOx产生目的,是一种经济的控制NOx排放的技术措施。燃烧改善技术有:低NOx燃烧器(LNB)、空气分级燃烧、烟气再循环(烟气复烧)、再燃技术等,在新建天然气窑炉应采用低NOx燃烧器。

六、在工艺上采取降低烟气氧含量的措施

1、“内燃烧砖法”应采用高内燃或全内燃,少投煤或不投煤。

2、应将干燥窑和焙烧窑的进车端门由单层改为双层。

3、焙烧窑应采用较小的边隙和顶隙。

4、无论是干燥窑还是焙烧窑,均应采用窑车上下压力平衡技术,以免负压段的车下空气吸入。

5、应重视窑体的保温、防漏,并制定合理的热工制度。

6、不把外界粉尘带入窑内。

七、烟热分离等促达标排放技术措施的实际应用

中烧中心为服务行业,从2017年2月2日重庆会议后,在行业中推广烟热分离等促达标排放技术公益讲座,帮助烧结砖生产企业在采取环保措施的同时加强烧结砖生产工艺的改造、工艺措施的完善,促进企业烟气达标排放,通过近三年的实施,已取得好的效果,现择取部分的实际数据介绍如下,供参考。(为了避免广告嫌疑将企业名称省略,以在线数据为准,但数据是真实的)。

实例一:山东单县xx建材有限公司,地址:山东省菏泽市单县xxx村(由山东金海泰公司提供的数据)

1)窑炉情况:3.7米断面直通式隧道窑一条,配套 22#离心风机,日产量 15-18万。

2)、脱硫除尘工作状态:采用一台φ5m 脱硫塔和一台 360 管湿式静电除尘器;湿电实际工作电压:34KV。实际工作电流:202mA,实际功率:34000V×0.202A÷0.9 损耗=7631W(7.63KW)小时耗电量:约等于 7.63 度

3)、执行排放标准DB37-2373-2018《山东省建材工业大气污染物排放标准》:基准含氧量18%。颗粒物 10mg/m³,二氧化硫 50mg/m³,氮氧化物 100 ㎎/m³

4)、实测指标:含氧量18.5%,二氧化硫11.132mg/m³ 颗粒物0.043mg/m³,氮氧化物: 39.118mg/m³,

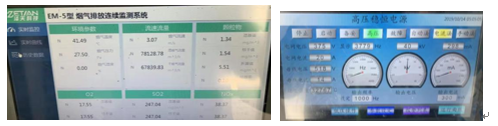

图4、山东单县xx建材有限公司在线显示照片:

实例二、单县xxx建材有限公司,地址:山东省菏泽市单县杨楼镇xxx村(由山东金海泰公司提供的数据)

1)、窑炉情况:4.2 米断面直通式隧道窑一条,配套22#离心风机,日产量 18-20 万。

2)、脱硫除尘工作状态:脱硫除尘设施采用一台360管湿式静电除尘器;湿电实际工作电压:32KV。实际工作电流:204mA,实际功率:32000V×0.204A÷0.9损耗=7253W(7.25KW)小时耗电量:约等于7.25度。

3)、执行标准:DB37-2373-2018《山东省建材工业大气污染物排放标准》。

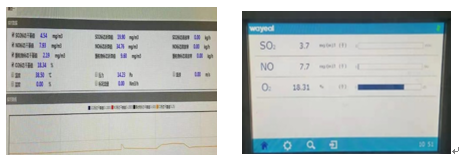

4)、实测:含氧量20.17%,二氧化硫40.45mg/m³ 颗粒物5.9mg/m³,氮氧化物81.7mg/m³;达标

图5、脱硫除尘在线监测、湿式静电除尘器高频电源控制面板照片

实例三:由黄冈中扬公司提供的实例。

1)、窑炉情况:隧道窑:长137.25m,内宽5.6m,内高1.790m,码烧高度16层,码垛尺寸750X750。干燥窑:长98.15m,内宽5.6m,内高1.790m,码烧高度:16层

2)、脱硫除尘工作状态:窑炉采用烟热分离的控制方式,对隧道窑产生的大量烟气和制品冷却余热进行分别处理。隧道窑烟气进入除尘和脱硫处理,冷却余热作为纯净干燥热源送入干燥窑,对制品进行干燥。同时为保证干燥窑热源的纯净和充足,充分利用隧道窑烟热管道在输送过程中带有大量热量,设计并施工烟热管道换热系统。采用此工艺生产,保证了含氧量及烟气排放达到国家标准。当地环保部门多次抽查,均达到国家环保要求。

3)、执行标准:砖瓦工业大气污染物排放标准(GB 29620-2013)基准含氧量:8.65%

图6、在线显示照片:

实例四、河北省邢台市平乡县xx新型建材有限公司(由山东金海泰公司提供的数据)

1)、窑炉情况:4.2 米断面直通式隧道窑一条,配套 22#离心风机,日产量21-23 万。

2)、脱硫除尘工作状态:一台φ5.5m脱硫塔(采用外置喷淋管)和一台360管湿式静电除尘器。实际工作电压:40KV,实际工作电流:298MA,计算功率:40000V×0.298A÷0.9 损耗=13244W(13.24KW)小时耗电量:约等于 13.24 度

3)执行标准:砖瓦工业大气污染物排放标准(GB 29620-2013)基准含氧量:8.65%

4)、实测:含氧量(干基)17.55%,二氧化硫247.04mg/m³ 颗粒物5.51mg/m³,氮氧化物137.33mg/m³

图7、图片为湿电调试期间拍摄,当时脱硫系统未投料,所以在此不作为合格与否的依据

实例五、延吉市春光墙体建材厂。

1)、窑炉情况:集体企业、职工45人,2017年新建一条4.6米断面,一烘一烧,隧道窑长143米,利用建筑垃圾年产8000万块(拆标砖)煤矸石烧结砖,企业主导产品是煤矸石烧结多孔砖240×115×90mm、190×190×190mm煤矸石烧结多孔砖、空心砖。

2)脱硫除尘工作状态:脱硫除尘塔一台,采用先脱硫后水除尘工艺。

3)执行标准:砖瓦工业大气污染物排放标准(GB 29620-2013)基准含氧量:8.65%。

4)实测:含氧量18.34%,颗粒物 19.9mg/m³,二氧化硫50mg/m³,氮氧化物100㎎/m³

图8、延吉市春光墙体建材厂在线照片

实例六、河南省亿元建材有限公司确山项目

1)、窑炉情况:4.8米断面直通式隧道窑二条(测试时试用转一条生产),配套22#离心风机,烟气量11万立方/小时左右。日产量15-20万。

2)、脱硫除尘工作状态:一台φ5.5m脱硫塔(采用外置喷淋管)和一台360管湿式静电除尘器。实际工作电压:27KV,实际工作电流:200MA,计算功率:27000V×0.200A÷0.9 损耗=6000W(6KW)小时耗电量:约等于 6度

3)执行标准:《河南省2019年工业窑炉污染治理方案》(豫环文【2019】84号文)排放标准基准含氧量:8.6% 与国标相同

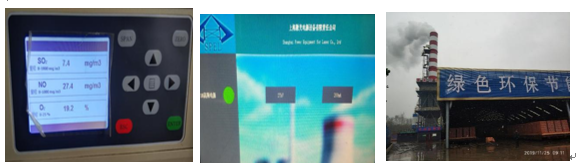

4)、实测:含氧量(干基)19.24%,二氧化硫7.4mg/m³ 颗粒物6.868mg/m³,氮氧化物27.4mg/m³

图9、河南省亿元建材有限公司在线照片、湿式静电除尘器高频电源控制面板

八、结语

1、烧结砖行业面临严峻的环保形势,行业必须重视烟气治理,降低烟气含氧量能促进排放达标,比提高除尘脱硫的净化效率更有效。

2、建议烧结砖行业烟气治理的技术路线按重要程度的权重依次分四步走:第一步首先要改造烧成、干燥工艺,降低烟气含氧量,第二步是通过选择原料、燃料减少产生SO2、NOx、氟化物等的物质进入烧结砖工艺中,第三步通过各种技术手段改变燃烧条件抑制SO2、NOx生成,第四步才是对烟气采取脱硫、除尘等治理措施即末端治理,实现达标排放。

3、降低烟气含氧量是促进烟气排放达标的重要技术措施主要有:隧道窑烟热分离处理和利用;降低入窑残余含水率、可大量减少预热段混合烟气的量;提高排潮温度,减少干燥风量;降低湿坯水份减少干燥风量;烟气再循环(烟气复烧);通过选择原料、燃料减少产生SO2、NOx、氟化物等的物质进入烧结砖工艺中。

4、烧结砖行业必须重视环保治理。烧结砖行业的企业家,必须要有正确的认识,环保是长期、造福子孙后代的大事,不要因为眼前经济效益差,忽视环保治理,企业在取得经济效益的同时,不能以牺牲环境为代价,破坏自己生存环境,让无辜的老百姓承担环境污染造成危害。

九、通过这项工作的总结,也通过这篇文章感谢这几年行业专家、企业家和行业同仁的大力支持!更要感谢部分冷嘲热讽的人的鞭策,促进这项工作的坚持!

特别对重庆建材院赵镇魁先生、山西建材院王晋麟先生,成都利马范小林先生、西安砖瓦研究所邵三虎先生,恒旭集团的雷国全先生、中扬窑炉的徐厚林先生、金海泰环保的吴迪先生、延吉春光墙体建材厂林宝库先生、浙江义乌的吴宗刚先生、唐山福瑞达的刘军先生、重庆春禄环保的陈建华先生、河南亿元建材王新元先生等提供数据、试验和大力支持表示衷心的感谢!

版权所有:【河南欧帕工业机器人有限公司】

本站所有内容受知识产权保护 未经许可严禁转载、复制或建立镜像

中心地址:河南省郑开大道官渡组团 联系电话:0371-60863533

豫ICP备14017777号-3 营业执照 河南省互联网违法和不良信息举报中心