最新信息更多>>

浅谈一种实用新型隧道窑

文献:《砖 家》 2019年6月 总第42期 返回索引

添加日期:2019/12/19 9:59:56 浏览次数:985 文章来源: 作者:

1 前言

隧道窑工艺及技术在我国砖瓦工业生产中的应用已有几十年的历史。20世纪60~70年代,我国虽然建设了几十条隧道窑,但其断面小,产量低、能耗高。为此,20世纪90年代初期,在国务院领导的重视下,我国花费了大量资金从法国OCE公司引进了一条技术先进,其断面宽度为9.23 m的大断面铠装式隧道窑,其生产规模为6000万块(折普通砖)/年,并对此技术进行了消化吸收,继而发展为断面宽度4.6 m、6.9 m、9.2 m等平顶隧道窑,成为我国目前最先进的隧道窑,并在全国推广应用。至今,我国的隧道窑主要有半圆拱顶隧道窑、三心拱顶隧道窑、微弧拱顶隧道窑和平顶隧道窑几种窑型,其热工性能也随着隧道窑的发展而逐步改善,但其造价也不断增大。半圆拱顶及三心拱顶隧道窑虽然结构简单、寿命长,但存在窑顶空间大且利用率低,不利于机械码窑,窑体断面上下温差大,热能损耗大,产品质量差异大等缺点;平顶隧道窑窑顶空间利用率高,有利于机械码窑,窑体断面上下温差小,热损失少,但结构复杂,寿命短,造价高,维修量大;微弧拱顶隧道窑吸取了半圆拱顶、三心拱顶和平顶隧道窑之长处,结构简单,造价低,热利用率高,产量高,产品质量较好,但窑顶安全性能有待进一步提高。因此,研究开发适合我国国情,投资少、产量高、能耗低,其技术水平超过引进国外先进技术的隧道窑已成为我国目前隧道窑技术研究的新课题,且迫在眉睫。

2 实用新型节能高效隧道窑结构

本文介绍的实用新型节能高效隧道窑是集半圆拱顶、三心拱顶、一般微弧拱顶和平顶隧道窑优点于一体的新型隧道窑。

2.1 焙烧窑结构

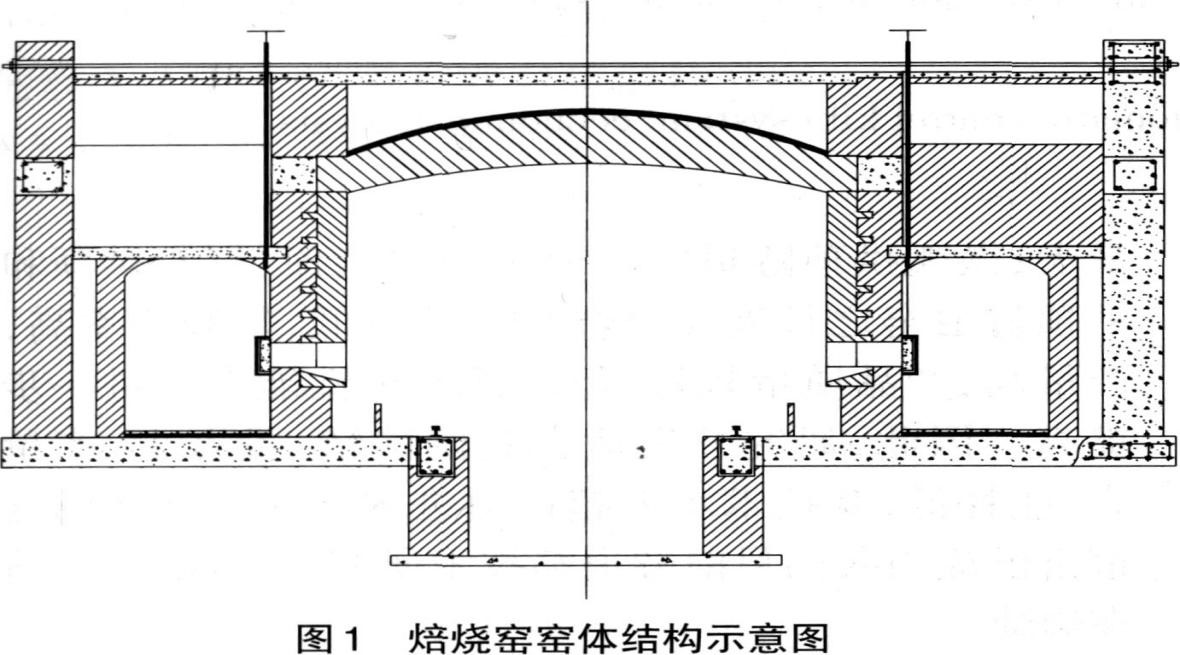

本窑型在窑顶结构上采用异型拱顶砖结构。根据窑断面宽度的大小,选用等高弧线形相嵌式异型拱顶砖结构或从窑顶两侧向中间逐渐对称增高增厚的不等高双弧线形相嵌式异型拱顶砖结构。窑顶两侧最边上的拱顶砖下端及其相邻的嵌砖上端分别设有卡口,与窑内墙相嵌,可有效克服因拱顶砖热胀冷缩及内外应力释放而易造成的拱顶砖下滑现象,以及边墙拱顶砖向两侧滑动而造成的塌窑现象。并采取了窑顶隔热层和窑顶隔热空腔相结合的窑顶保温隔热结构及技术措施,确保窑顶在窑体钢性结构前提下具有较好的安全性能和隔热保温性能,使窑炉上表面温度控制在45℃以下。

在窑体结构上,采用了钢筋混凝土基础。窑体两外侧墙为烧结砖砌体结构,窑体焙烧带两内侧墙采用内为耐火砖、外为烧结砖且两者中间相互搭接的复合砖砌墙体结构。预热带、冷却带两内侧墙为烧结砖砌体结构。两外墙中与拱顶蹬脚水平等高处设有纵向钢筋混凝土梁,竖向置有间距相等的钢筋混凝土立柱,立柱下侧与钢筋混凝土基础相连接,中部与纵向钢筋混凝土梁十字交叉,上端采用箍柱拉筋,在窑顶拱顶砖蹬脚处的两内侧中设计有耐热混凝土纵梁。窑体两外侧墙与内侧墙之间砌有多道横向内撑墙将之相连接,使窑体形成一个立体钢性结构,并使窑顶拱顶砖的水平向外推力传至立体钢性结构上,从而形成窑体自固和有效控制窑顶向外推力,以有效地确保窑体与窑顶的安全性能和保温隔热性能。焙烧窑窑体结构见图l。

为改善焙烧窑通风及热工性能,在焙烧窑预热带、冷却带两内侧墙与两外侧墙之间置有通风道,在窑体内侧墙与通风道之间开有若干个通风口。为防预热带通风道的热风热量向下传导,在其下侧铺有隔热层和耐热混凝土层。在通风道外侧墙与窑体外侧墙之间填有耐火隔热材料。为了保障预热带通风道的安全性能,预防通风道中的热风温度过高引起通风道板下塌,将通风道两侧墙上端砌为弧线形,将通风道板的向下压力分解至通风道两侧墙上。预热带后半段即与焙烧带相邻段通风道板下加一层耐火板,确保通风道板不会过热而下塌。

为改善焙烧窑通风及其通风量的控制,在窑体进车端设置有双道窑门及预留室,在出车端顶部设置有强冷却风机。在窑体预热带通风道与窑内通风口处设置有调节闸。为便于焙烧窑焙烧温度过高时及时释放热量,在窑体焙烧带的窑体两内侧墙与外侧墙之间设置有竖直放热风道通往窑内,并开有放热孔。放热孔L处设置有放热闸,放热风道上端放热口顶部设置有耐热混凝土盖板。为调节窑车底部风压、风量,在预热带、冷却带窑车下侧横向通风道向上分别与预热带、冷却带通风道相通处设置有窑底风调节闸。

2.2 干燥室结构

在干燥室结构上,室顶由顶面板、隔热层和顶面混凝土层组成。室体由两内侧墙、两外侧墙组成。两内侧墙与两外侧墙之间设置有通风道。通风道开有若干通风孔通往室内。室体出车端上部设置有抽热风机,抽热风机进风端通过抽热风道与焙烧窑预热带通风道相通,抽热风机送风端与通往室内的室体顶部通风道及室体两侧通风道相连通。室体进车端顶部设置有排烟排潮装置,排烟排潮装置由风机及集烟空腔组成,集烟空腔向下开有若干进烟孔与室内相通。室体出车端设置有室门。室体进车端设有两道室门,两道室门之间设置有一预留室。

为便于隧道窑的检修,在焙烧窑窑车下侧以及干燥室中部窑车下侧分别设置有检修道。焙烧窑预热带、冷却带通风道及干燥室室体两侧通风道和室顶通风道向上均设置有检修通风道口,其上分别盖有盖板。

3 实用新型节能高效隧道窑技术优势

3.1全内燃低热配值焙烧技术

本实用新型节能高效隧道窑采用全内燃低热配值焙烧技术,视原材料情况,其全内燃热值控制在300 kcal/kg~380 kcal/kg范围内。

3.2 负压焙烧及余热重复利用技术

由于在焙烧窑出车端设置有强冷却装置,使焙烧窑焙烧后的砖体在进入冷却阶段时其自身带有的热量通过与吹进来的冷风进行热交换又送回焙烧带,不仅降低了出窑砖体的温度,而且给焙烧带送去了带有一定热量的空气,同时也供给了焙烧带燃烧时所需要的氧气,从而节省砖体在焙烧时所需配用的燃烧热量,因而降低其热配值。

为节省能源,利用余热干燥砖坯,由抽热风机通过热风道将焙烧后的余热拉回焙烧窑预热带,使焙烧带在负压下运行,并将预热带的坯体从常温不断升温至600℃,其多余的热量抽至干燥室进行重复利用,对湿坯进行人工干燥,脱除湿坯中的水分,使之含水率控制在6%以下,从而达到干燥砖坯的预期目标。

3.3顶送风与侧送风相结合的干燥技术

在干燥室结构上设计有室顶送风道与室两侧送风道。设置于干燥室出车端顶部的抽热风机将焙烧窑预热带余热通过抽热风道将之送人干燥室室顶送风道与室两侧送风道至室内。设置于干燥室进车端顶部的排烟排潮装置将室内的潮湿烟气抽放至大气中。由于采用逆流式正压送风、负压排潮的干燥方式,以及利用焙烧窑余热和顶送风与侧送风相结合的干燥技术,不仅节省了能源,而且避免了因单独侧送风或顶送风干燥而易造成的坯体回潮现象,避免坯体因之而倒塌现象的发生。

3.4保持热平衡技术

焙烧窑及干燥室进车端分别采用双道窑门、室门装置。从干燥室出车端牵引出来的满载干坯的窑车通过摆渡车摆渡至焙烧窑进车端指定位置,开启焙烧窑进车端第一道窑门,顶车机将窑车顶进两窑门之间的预留室,摆渡车复位,关闭第一道窑门;焙烧窑出车端摆渡车就位,开启焙烧窑进车端第二道窑门,焙烧窑进车端顶车机将窑车从预留室顶人焙烧窑预热带,关闭第二道窑门;焙烧窑出车端牵引机将焙烧窑出车端的第一辆窑车牵引至摆渡车上,由摆渡车、回车牵引机将窑车摆渡并牵引至卸砖道上。干燥室进车端室门的开、关方法及顺序也如此。由于采用了双道窑门及室门,避免了因窑车进、出窑、开启窑门、室门而带进大量的冷空气,从而避免焙烧窑及干燥室短时间的失去热平衡,避免焙烧曲线与干燥曲线的异常波动。

3.5计算机温控系统与隧道窑运行控制技术

可采用计算机温控系统对其焙烧与干燥过程进行检测及控制。该系统由监测系统与控制系统组成。监测系统由安装在焙烧窑预热带、焙烧带、冷却带窑内与窑车底部的热电偶和安装的风压、风速监测装置,以及安装在抽热风道、干燥室通风道、室内、室顶集烟空腔、风管等处的热电偶、温度计与风压、风速监测装置,分别对其测控点温度、湿度、风压、风速等相关参数进行监测,其数据通过转化器传送至计算机,计算机根据各监控点的数据情况与输入的理想焙烧曲线与干燥曲线进行对比,对焙烧及干燥过程中需要调整到预期数值进行预测,为启动控制系统提供数据。控制系统由与计算机相连接的可控制强冷却风机和抽热风机、排烟排潮风机的变频器调整系统组成,根据计算机对各监控点监测的数据及需调整的预期数据对强冷却风机、抽热风机、排烟排潮风机的转速进行变频调控,使之达到或接近理想状态。

隧道窑运行控制是在各风闸调整至相对理想状态时,按照原料所需的焙烧周期和干燥周期要求,对窑门、室门、顶车机、牵引机的开启、关闭或停止及限位等顺序进行编程,并由计算机对其进行控制,确保窑车的正常运行,配合计算机温控系统,使隧道窑处于较为理想的运行状态中,从而确保产品的产量和质量。

4 实用新型节能高效隧道窑技术经济初步分析

4.1 隧道窑的造价及相应投资估算与对比

同规模生产线由于选择的隧道窑不同,将引起与隧道窑相适应的窑车、隧道窑运行系统、自动化控制系统、烧成车间厂房等方面相应投资也不同。现以窑内断面宽度3.9 m长度112.06 m双道节能高效隧道窑年产1.2亿块(折普通砖)烧结空心砖生产线为例,与国内引进国外先进技术的窑内断面宽度为6.9 m长度为153.05m(双道)和宽度为4.6m、长度为153.05(四道)平顶隧道窑同等规模生产线进行投资估算与对比,便可凸显节能高效隧道窑的技术经济优势。

4.1.1隧道窑造价估算与对比

按目前价格指数估算,内宽3.9m实用新型节能高效隧道窑(包括焙烧窑和干燥窑)土建工程造价约为285万人民币(以下均为人民币)/条;年产1,2亿块(折普通砖)规模的生产线为双道内宽3.9m节能高效隧道窑,造价约为560万元;同规模生产线若采用国外先进技术的内宽6.9m平顶隧道窑需2条,其造价约为1250万元,采用与内宽6.9m隧道窑同技术水平的内宽4.6m平顶隧道窑需4条,其造价约为1650万元。三者同规模生产线窑炉造价比为1:2.23:2.95。

4.1.2窑车造价估算与对比

与内宽3.9 m节能高效隧道窑相匹配的窑车尺寸为(长×宽×高)3.6 m×3.9 m×0.78 m,年产1.2亿块(折普通砖)生产线约需145辆,每辆窑车造价约1.5万元,窑车投资计218万元。与内宽6.9 m平顶隧道窑相匹配的窑车尺寸为(长×宽×高)4.35m×6.9m×0.783m,同等规模生产线约需135辆,每辆窑车造价约为3.20万元,窑车投资计432万元。与4.6 m平顶隧道窑相匹配的窑车尺寸为(长×宽×高)4.35m×4.6 m×0.783 m,同等规模生产线约需250辆,每辆窑车造价约为2.5万元,窑车投资计625万元,内宽3.9m节能高效隧道窑生产线所用窑车与内宽6.9m、内宽4.6m平顶隧道窑生产线所用窑车投资比为1:1.98:2.87。

4.1.3隧道窑运行系统投资估算与对比

隧道窑运行系统由隧道窑焙烧、干燥运行的配套设备、设施及窑车运行相配套的设备、设施两部分组成。前者包括强冷却风机、抽热风机、排烟排潮风机等,后者包括顶车机、牵引机、摆渡车,窑、室两端横向窑车轨道以及回车轨道等。与内宽3.9m节能高效隧道窑相配套的该系统设备、设施投资约为103万元,与内宽6.9m、内宽4.6m平顶隧道窑相配套的该系统设备、设施投资分别约为138万元、228万元,其投资比为1:1.34:2.21。

4.1.4窑炉自动化控制系统和配电系统投资估算与对比

隧道窑自动化控制系统包括焙烧窑与干燥室运行温度控制系统及窑炉设备的监控系统。双道3.9 m节能高效隧道窑与双道6.9 m平顶隧道窑其温控系统大体相同,投资约为20万元,窑炉设备控制系统约为5万元;内宽4.6m平顶隧道窑其温控系统较前二者多一倍,投资约为40万元,但由于隧道窑为4条,其设备控制系统较前二者需增加投资3万元即8万元。三者相应的窑炉自动化控制投资估算分别25万元、25万元、48万元,其投资比为1:1:1.92。

4.1.5烧成车间厂房投资估算对比

烧成车间厂房包括隧道窑与窑两端摆渡线及存坯窑车线所用厂房,以及窑车卸车道、回车所用厂房。双道内宽3.9m节能高效隧道窑生产线烧成车间厂房为(32+16)×123 m,计5904 m2;同规模内宽6.9m平顶隧道窑生产线烧成车间厂房为(24+24+24) x168m计12096 m2;同规模内宽4.6m平顶隧道窑生产线烧成车间厂房为(30+30+18)×168m,计13104m2。平均按320元/m2计算其投资额,三者烧成车间投资额分别为189万元、387万元、419万元,其投资比为1:2.05:2.22。

4.1.6窑炉供配电系统投资估算与对比

双道内宽3.9m节能高效隧道窑生产线与双道内宽6.9m平顶隧道窑生产线窑炉供配电系统二者投资基本相同约为10万元;由于4.6 m平顶隧道窑为4条,其窑炉配电系统需较前二者增加5万元,即15万元,其投资比为1:1:1.5。

4.1.7 隧道窑及其相应设备、设施综合投资估算与对比

年产1.2亿块(折普通砖)双道内宽3.9m节能高效隧道窑以及与之相匹配的窑车、隧道窑运行系统、自动化控制系统、窑炉供配电系统及相配套的厂房等投资估算计1105万元;同等规模的内宽6.9m、内宽4.6m平顶隧道窑该部分的投资估算分别为2242万元、2985万元,三者的投资比为1:2.03:2.70。

4.2 隧道窑生产线综合投资估算与对比

年产1.2亿块(折普通砖)隧道窑生产线按照国内通常配套的生产工艺及设备,按其原料制备设备需投资估算为189万元;成型设备投资估算为175万元;与之相适应的原料制备车间(包括储料棚)暂拟84×(24+9)m,陈化库84x18m,成型车间42×(18+9)m钢构按320元/m2计,其厂房综合造价约为203万元;自动化控制中配料、配水系统需计8万元,设备控制系统约13万元;配套系统投资为21万元;生产供配电系统50万元。该部分合计为638万元。

年产1.2亿块(折普通砖)双道内宽3.9m节能高效隧道窑生产线其综合投资估算为1743万元,同等规模内宽6.9m、内宽4.6m平顶隧道窑生产线其综合投资估算分别为2880万元、3623万元,前者较后两者分别节省1137万元、1880万元;三者投资对比为1:1.65:2.08,经计算,前者较后两者同规模生产线分别节省投资39.48%、51.89%。

4.3能耗对比

4.3.1煤耗

由于节能高效隧道窑具有节能高效之特点,并采用全内燃烧热低配值燃烧技术,根据物料不同,其物料热量配值为300 kcal/kg~380 kcal/kg,按平均350 kcal/kg计算,年产1.2亿块(折普通砖)烧结空心砖生产线,其空心砖孔洞率平均按38%计,其年耗标准煤为9300 t;若按6.9 m、4.6 m平顶隧道窑生产线其物料热量配值为450 kcal/kg~550 kcal/kg,按平均500 kcal/kg计算,生产同规模的同类产品,其年耗标准煤为13286 t。前者较后两者每年可节省标准煤3986t。

4.3.2电耗

年产1.2亿块(折普通砖)双道内宽3.9m节能高效隧道窑的窑炉、窑车运行设备装机容量为547 kW,全年耗电量为133.39万kWh。同规模内宽6.9m、内宽4.6m平顶隧道窑的窑炉、窑车运行设备装机容量分别为670 kW、1002.5 kW,全年耗电量分别为158.00万kWh、241.58,万kWh,其电耗比1:1.18:1.81。

4.3.3综合耗能费用对比

年产1.2亿块(折普通砖)双道内宽3.9m节能高效隧道窑的窑炉、窑车运行设备,每年耗煤为9300 t标煤,按吨标煤980元计算,为911.40万元;每年耗电为133.39万kWh,每度电按0.70元计算,其年电费为93.37万元;综合耗能费用为1004.77万元。同规模内宽6.9m、内宽4.6m平顶隧道窑的窑炉、窑车运行设备每年耗煤为13286t,耗电分别为158万kWh、241.58万kWh,按同等价格计算,其年耗煤费用为1302.03万元,年耗电费用分别为110.6万元、169.11万元,其年耗能费用分别为1412.63万元、1 471.14万元。前者比后两者每年节省综合耗能费用分别为407.86万元、466.36万元,综合平均节能30%和32%。

5 结论

本实用新型节能高效隧道窑,由于其结构简单,造价低,热利用率高,产量高,产品质量好,节省投资30%~50%,具有投资少、见效快之特点,且社会经济效益显著,更加适合我国国情,利于推广应用。

版权所有:【河南欧帕工业机器人有限公司】

本站所有内容受知识产权保护 未经许可严禁转载、复制或建立镜像

中心地址:河南省郑开大道官渡组团 联系电话:0371-60863533

豫ICP备14017777号-3 营业执照 河南省互联网违法和不良信息举报中心