从自动控制角度来看,建立一个“生产制造过程执行控制管理MES系统”就可解决这个工艺控制和管理问题。下面介绍MES(Manufacturing Execution System)系统,MES英文意思:生产制造过程执行控制管理系统。

一、砖厂MES的构成

砖厂自动控制分为,机电控制,电气控制,工艺参数控制三个系统,来完成全厂生产制造过程控制管理,即MES系统。砖厂过程控制管理系统由三个工艺段过程控制子系统组成,即:原料处理工艺段生产过程控制;砖坯成型工艺段生产过程控制;砖烧成工艺段过程控制。

1、原料处理工艺段生产过程控制操作站由4个子系统组成:

原料处理生产线的电机设备的启停控制、联锁控制、顺序控制、设备负荷调节的电气控制子系统;

自动配煤配料子系统;

自动加水子系统;

自动布料子系统。

1.1原料处理工艺执行规范(自动智能执行):

* 设备启动顺序从出料到进料;设备停止顺序从进料到出料;

* 负荷调节不允许超负荷运行停机,使设备连续运转;

* 配料使内燃热值达到工艺要求;

* 加水使原料的水分达到陈化工艺要求;

* 陈化布料按分仓均匀布料;

* 记录粉料量、内掺热值(每小时1次)、用煤量、用电量。

执行效果:产量达标的要求;电耗达到节能要求;节约人力的要求;

带“*”部分都可以由计算机自动智能执行完成。

2、砖坯成型工艺段生产过程控制操作站由5个子系统组成:

原料处理生产线的电机设备的启停控制、联锁控制、顺序控制、设备负荷调节、砖机自动驾驶的电气控制子系统;

陈化仓自动取料子系统;

来料自动稳料、搅拌自动加水子系统;

自动切条、切坯、编组、码坯子系统;

窑车自动步进子系统。

2.1砖坯成型工艺执行规范(自动智能执行):

* 设备启动顺序从出砖到进料;设备停止顺序从进料到出砖;

* 负荷调节不允许超负荷运行停机,使设备连续运转;

* 供料稳定达到砖坯成型需要的粉料流量;

* 按工艺规范取料方式取料;在来料稳定情况下,加水使砖坯的硬度和产量适中满足其质量产量的生产要求;* 与砖机联动的自动切条、切坯、编组、码坯;

* 与码坯联动的、砖机不停机的快速窑车步进空车跟进;

* 砖机过流调节、砖坯加水自适应调节

* 按重量自动按比例加水,按砖机、搅拌机电流反馈调节加水比例;

* 记录粉料量、湿坯重量、砖坯水分、内掺热值(每两车1次)、砖机电流、切条量、回坯量、码放砖坯外型及产量、用电量。

执行效果:制造砖坯的耗电量达到节能要求;使用人员达到节约人力的要求;

带“*”部分都可以由计算机自动智能执行完成。

3、砖烧成工艺段过程控制操作站由6个子系统组成:

窑车窑炉运转工艺:

砖车摆渡自动对轨到位子系统;

砖车自动进窑出窑子系统;

窑车砖车自动调度子系统;

烘干焙烧工艺:

烘干窑焙烧窑自动烧成子系统;

烟气处理工艺:

烟气处理检测控制子系统;

烟气排放监测子系统;

3.1窑车窑炉运转规范:

砖坯进烘干窑:

* 成型码坯后,砖坯车进入静停道,进行预热保温处理(帆布构成保温室,用冷却段热风顶吹、侧吹砖坯)使砖坯水份降低到10~12%,砖坯温度达到30~40度;

* 静停预热保温的坯车,按时间隔,再进烘干窑。

记录进烘干窑砖坯的塌坯、歪倒、裂纹、记录入窑砖坯重量(水份);

*进窑前在出窑口先拉出烘干好坯车,出窑口留有至少1个空车位;

*在烘干窑的第一个车位存放位代进窑的砖坯车。

*关烘干窑入口门,开烘干窑截止门,将1车位的砖坯车从1车位内顶三次后到达2车位后,关烘干窑截止门,开烘干窑入口门,把窑外预备的窑车内顶3次到达1车位,关烘干窑入口门。砖坯进烘干窑完成。

烘干砖坯出烘干窑;

*摆渡车空车到烘干窑出口;打开烘干窑出口门,将窑内的干坯车拉上摆渡车,摆渡干坯车到焙烧窑出口;

焙烧砖车出焙烧窑:

*摆渡空车到焙烧窑出口;打开焙烧窑出口门,将窑内的砖车拉上摆渡车,摆渡砖车到卸砖道;

*进焙烧窑前在焙烧窑出口先拉出一辆砖车,出窑口留有至少1个空车位;在焙烧窑的1车位备有砖坯车。

*关焙烧窑入口门,开焙烧干窑截止门,将1车位的砖坯车从1车位内顶三次后到达2车位后,关焙烧窑截止门,打开焙烧窑入口门,把焙烧窑摆渡上的窑车内顶3次到达1车位,关焙烧窑入口门。

窑车调度:

*用遥控调度砖车到卸坯道;调度湿坯车到静停道,调度砖坯车到烘干窑口;调度卸砖后空车到成型码坯步进机进口。

带“*”部分都可以由计算机自动智能执行完成。

3.2、烘干工艺规范:

3.2.1不产生裂纹的工艺规范:

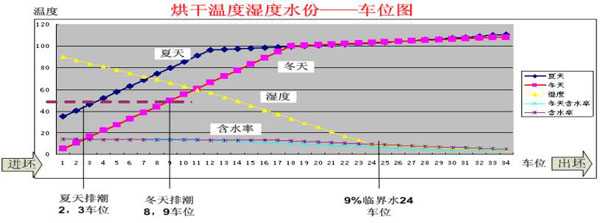

根据砖坯敏感度、进窑水份、环境温度决定窑内温度-车位曲线标准;

砖坯敏感度与临界水份有关,临界水份是砖坯水份减少到一定比例时,砖坯不再收缩,不管加温多块都不会产生裂纹的砖坯含水率。临界水份越高,砖坯敏感性系数越小,越不容易产生裂纹。此外,砖坯敏感度与砖坯结实度有关,越结实砖坯越不敏感,越不容易产生裂纹。砖坯结实度与同样尺寸下砖坯质量有关,即密度越大,越结实,越不敏感,越不产生裂纹。

砖坯敏感度决定了升温的快慢,一般材料的临界水份为8%。当砖坯水份从16%降到临界水份8%水份之前,即水份在16%~8%阶段:升温为5~7度/小时;在8~4%(干坯)阶段,升温为10~15度/小时;

烘干窑升温的最高温度为100~110度;烘干窑升温最低温度为入窑砖坯的温度。例如,长江以南,冬天入窑砖坯温度3~5度,夏天为30~35度。冬天总升温100-3=97度,夏天升温100-35度=65度,如果按7度/小时,冬天升温时间14小时,夏天升温时间9小时,如果烘干进窑间隔是1车/1小时,冬天需要14个车位的窑长升温,夏天只需要9个车位窑长来升温;如果排潮温度45度,就必须是在窑的45~52度的位置抽出潮气,那么,夏天抽出潮气的位置是第2~3车位,冬天抽出潮气位置是第6~7车位;则:夏天烘干时间是30个小时,产量1小时1车,窑长是30个车位;冬天的烘干就需要时间35小时,仍然1小时1车,需要车位增加到35个车位。如果仍然是30个车位烘干长度,只有放慢进车速度降低产量来满足升温的要求,冬天比夏天产量降低17%。如果不降低产量,仍然按照夏天的升温布局,就会在砖坯水份没有降低到临界水份之前就进入高温区而产生开口裂纹。

所以烘干窑工艺规范总结为窑炉升温曲线:

34车129米的烘干窑,升温7度/h,1~6车位在冬天是砖坯预热达到夏天环境温度35度而需要的车位,入窑水分14%;临界水分9%;敏感系数0.55;塑性12;码高16层,产能40~48分/车,烟温95~110℃,排潮温度45 ℃~50 ℃,适用于50~70%环境湿度。负压排潮,烘干窑出口零压不冒烟。

怎样达到上述的温度标准?需要调节每个车位送热口的开度,调节送热风量和温度,调节排潮位置来调节排潮温度,满足温度、湿度、砖坯含水率曲线工艺要求。

3.2.2 、不塌坯的工艺规范

烘干窑结露塌坯也叫湿倒,湿倒是由于窑内的相对湿度升高达到饱和湿度,在砖坯上产生的结露,经过约30分钟时间后,砖坯遇水软化不能承重造成塌坯而倒坯。

相对湿度是空气中含水量与产生结露时空气中含水量的比,即结露相对湿度为100%。

绝对湿度是1立方米标准状况下所含的水蒸气的质量,我们叫该温度下空气包含水的能力。空气绝对湿度表达了空气中水蒸气的多少,可以包含的水蒸气多少与空气的温度有关。随着温度的增加空气包含水的能力增强,35度相对湿度达到100%时的水蒸气含量为39.51g/m3,45度饱和时的水蒸气含量为65.21g/m3,即45度排潮气带走水的能力为35度时的1.65倍。比如:45度排潮温度时100000立方/小时风带走的水蒸气能力6521kg;采用35度排潮温度100000立方/小时风带走的水蒸气能力3951kg;如果在进车间隔不变的情况下不增加风量,温度从45度降低到35度,每小时将有2570kg水份结露在窑内和砖坯上,将会造成塌坯。换句话讲,35度时排潮要同样带走6521吨水蒸气,需要的风量将增加到165000立方/小时,这时风量增加耗电也要增加到65%。

原理上讲解决塌坯有4个办法:一是改变排潮口抽潮气位置来提高排潮温度;二是不改变排潮位置,预热砖坯,提高入窑砖坯温度来提高排潮温度,不能单纯的提高送热温度来提高排潮温度(送热温度增加会增加水蒸气潮塌更塌坯);三是降低入窑砖坯水份(冷、热风预烘干、延长凉坯时间);四是增加排潮风量;五是减慢进车速度:4车进一个空车,减产减水20%;3车进一个空车,减产减水25%;并有阻断连续塌坯的效果。

总结塌坯的工艺规范:

送热和排潮烟气量:4~6立方(北方20%~南方50%湿度)/kg砖的排潮烟气(计算带走水量:5(方风)×65g(45度)×50%(排出潮气湿度为80%,入窑风湿度为30%)=162g水;5立方35度排潮温度带走水97.5g水;砖坯16%含水率,含水量160g水/1kg坯),10~16.5立方/块标砖(2.5kg)。1万标砖/小时,需要100000~165000立方/(产量为1万标砖/小时);

送热温度:升温7~10度(材料差7度,材料好10度),窑内最高温度维持90~100 ℃,大量送热的热量用来维持蒸发耗热,蒸发耗热为1000kCal/kg水,送热温度120(夏)~140度(冬),需要风5方/(kg砖坯,烟气比重为1kg/方,5×0.2(比热)×120(夏)=120大卡,120大卡为蒸发120g水需要的热量,剩余结晶水4%,入烘窑16%水份需要的风量5方/(kg),烟气温度为120度(夏)~140度(冬))。

烘干时间:24(夏)~30小时(冬),冬天1小时1车产量,冬天需要30车位长度的烘干窑;夏天1小时1.25车,需要24车位长度的烘干窑。

排潮位置:2(夏)~7车位(冬)

风机风压:100米长焙烧窑1100pa,140米长焙烧窑2200pa;

怎样达到以上工艺要求?

调节送热排潮风量;调节送热风量和送热温度;调节送热口位置和开度;调节排潮口位置和开度。

烘干工艺的规范化,能实现自动检测,很难实现自动控制。这是因为,烘干控制除了排潮风机、送热风机的风量可以自动调节外,调节送热温度需要调节焙烧窑抽热位置和开度,调节砖坯升温温度需要调节烘干窑送热位置和开度,这些闸门只能手动调节;加上很多窑没有设计抽口闸门,烘干窑没有设计送热口和没有设计送热口的闸门,导致手动都不能调节抽热和送热来调节送热温度和排潮温度,所以,烘干窑的工艺规范的没有自动执行机构不能自动控制。目前状况绝大多数烘干窑都只能自动检测温度湿度压力。

3.3焙烧工艺规范:

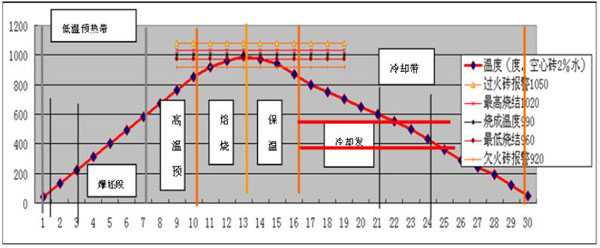

设计温度车位温度曲线的标准:

确定砖坯最高烧结温度(成都930~960度),进窑温度按50度,出窑温度按50度计算。四川页岩材料,升温和降温速度按照1小时70度(标砖)计算,(孔洞率30%砖1小时升温降温100度,孔洞率40%砖按每小时升温降温1小时116度);标砖烧结时间30小时:焙烧窑车位为30个车位,产量1小时1车;设计以下的温度车位温度曲线的标准。

如果焙烧窑车位为45车位,烧结30小时,那么标砖产量就增加到40分钟1车;烧结30%孔洞率砖,烧结时间为21小时,产量增加到28分钟1车;40%孔洞率砖,烧结时间为18小时,产量增加到24分钟1车;

发热量:按国家节能标准,标砖280~310大卡/(kg成品);30~40%孔洞率砖,250~280大卡/(kg成品)。

以下是一个34车位的温度-车位曲线标准:

砖坯入窑经过预热、焙烧、保温、冷却四个过程,在窑内按温度分布形成温度—车位火带。预热实心砖70度/h,多孔100度/h,空心116度/h;焙烧保温在最高温度到850度; 50度到最高温度高温带的焙烧车位4车;高温带4个车位,标砖产量1h/车;高温带如果为8个车位,标砖产量可达到0.5h/车的产量。每种砖和材料都有烧焦砖的温度和烧焦持续时间,生砖温度和持续时间,降温和升温的裂纹温度段和温度变化最大速率。

怎样达到温度曲线:,精准配煤,调节进窑时间,燃气外燃补充发热量,微调进车快慢,接火眼进冷风降温,改变抽热位置分布和风闸开度来、改变变频风机转速来改变供氧和抽热。

焙烧工艺的规范化,能实现自动检测,没有实现自动控制。这是因为没有完备的补热量的升温执行机构。焙烧控制可以自动调节送氧的冷却风机、抽热风机、抽烟风机的风量,自动调节进车快慢。但是,大多数焙烧窑没有提升温度的天然气喷烧外燃装置(粉尘问题不允许外投煤),当温度过低时无法补充热量升温。抽烟、送热风闸只能手动,不能自动。缺少自动执行机构,焙烧窑的工艺规范的自动控制很难实现。

目前状况是自动检测、自动设标准、自动调风机、自动判定合格砖、自动进车、手动调节风闸,在精准配煤时可以做到焙烧时基本自动。

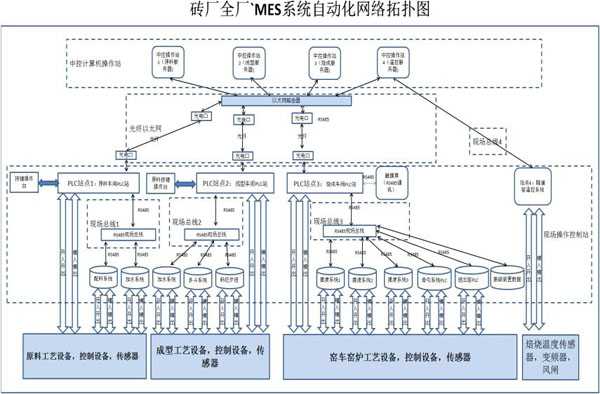

二、以下是砖瓦厂MES系统控制框图。

图中全厂中控室用了4台计算机来完成全厂工艺生产管理调度。

图中构成MES网络的工业控制计算机的情况。

工业用计算机50多年发展,主要有4种工业控制用计算机:

a、从电气自动化发展起来以逻辑控制为主的PLC;

b、从工业过程控制的仪表自动化发展起来的DCS集中分散式控制系统;

c、从家用PC机发展起来的工业控制PC机(工控机);

d、从嵌入式计算机发展起来的专用计算机装置(变频器、软起动器、机器人、温控、配煤、加水、运转控制等)。

经过50年技术进步,四个系统互相技术渗透,互相学习互补。比如,DCS的管理集中控制分散的理念也渗透到PLC系统设计构成中;工控机的可靠性低于PLC、嵌入式计算机,尽管工控PC机有优秀的人机对话功能,但是由于工控PC机可靠性低,一般不把PC工控机作为控制计算机用,而是把工控机作为DSC系统的管理上位机来用,工控PC机不用在MES系统工艺过程控制中,不采用危险集中的管理控制为一体的工控PC机的DDC(直接控制)方案。

上述方案,就是一个采用PLC、嵌入式计算机控制装置、机器手码坯装置、工控机做上位机构成的DCS《烧结砖生产制造过程执行控制管理MES系统》。

除了自动控制系统外,自动化还必须配套砖厂摄像头图像监控系统,可以把图像监控系统安装在3个工艺段操作站,提供给操作人员异地监管设备运行的图像,可以做到异地和遥控操作,节约人力。

图像监控系统加上MES系统可以实现砖厂的无人或者少人操作,目前1烘1烧操作人员人数,大约一个班需5~6人,即原料1人、成型2人、烧成2~3人,如果能实现自动卸砖打包,砖厂自动化就基本上赶上国外的水平了。

版权所有:【河南欧帕工业机器人有限公司】

本站所有内容受知识产权保护 未经许可严禁转载、复制或建立镜像

中心地址:河南省郑开大道官渡组团 联系电话:0371-60863533

豫ICP备14017777号-3 营业执照 河南省互联网违法和不良信息举报中心