摘要:国内内燃焙烧“一次码烧”隧道窑工艺中,隧道窑的布置存在两种方式,一种是干燥窑与焙烧窑平行布置的折返式双通道形式,另一种是干燥窑与焙烧窑连接的直通道形式,此类“直通道一次码烧隧道窑”,湿坯窑车进入隧道窑后,需要满足湿坯的干燥质量,不变形,不开裂,干燥均匀充分等条件,同时,必须满足产品烧成温度、最高允许烧成温度、烧成温度范围、焙烧线收缩率、保温时间及冷却性能等焙烧工艺性能要求,更重要的是,必须满足预定的产量要求。就干燥与焙烧两个环节而言,影响因素不同,并且影响因素交叉。根据影响干燥效果的相关因素分析,原料性质、制品规格、成型工艺、码坯方式、工艺布置、干燥窑结构、干燥介质、干燥曲线、干燥速度、热工仪表设备、操作管理、环境条件等因素,都对干燥效果产生影响,从而影响产品质量、产量和企业效益。这就使得“直通道一次码烧隧道窑”的运行,要比其他干燥焙烧隧道窑的控制,更加复杂和“娇气”,必须精心、细致,否则成品质量缺陷多、产量低,两种结果会分别出现或同时出现。

关键词:隧道窑结构性能、缺陷原因、解决措施

一、工艺现状

吉林通榆县金玉建材公司,是一家新型墙体材料烧结砖大型企业,建成投产4年来,采用“直通道一次码烧隧道窑”工艺,利用当地盐碱土、以及煤矸石为主要原料,通过原料制备、陈化、大型双级真空挤砖机成型、自动化编组和机械码坯、4.0米宽断面隧道窑干燥焙烧(长176米)、机械卸砖及堆码,日产量达到23万块普通砖,该企业已经成为吉林省白城地区生产技术先进的建材企业。

该厂工艺过程及部分技术参数如下。

1、工艺过程及参数

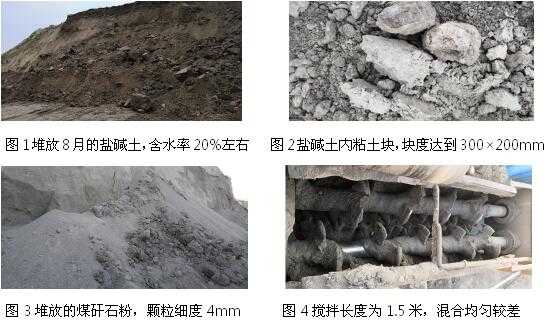

盐碱土堆放时间:8个月、含水率20%、其中粘土约70%,硅质细粉料为30%。

粘土块度最大为300×200mm,分解后,粘土颗粒极细。

煤矸石粉:细度:4mm,含水率10%。

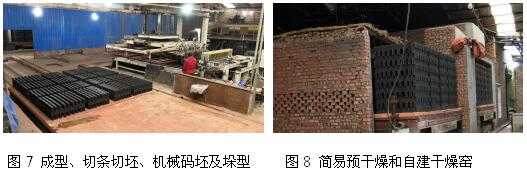

两组分原料,分别经装载机给料,进入箱式给料机,煤矸石粉经体积计量,与盐碱土混合,进入双轴搅拌机搅拌,搅拌段长度为1.5米,由于原料含水率较高,搅拌过程没有配水。搅拌混合后,混合料进入一次对辊机,对辊间隙为15mm左右。对辊破碎后的混合料进入可逆式布料机和陈化库,陈化时间约2天;

出陈化库混合料经双轴搅拌机加水搅拌,搅拌段长度为1.5米,进入双级真空挤砖机,切条切坯后,由机械码坯机夹码窑车。

双级真空挤砖机下级电动机功率:280kw、工作电流:300~400A;成型水分:17%;真空度:0.08MPa;

窑车规格:4.0×4.1米;

机械码坯:一次夹码普通砖476块;

垛型:4压9、1×1米垛共4垛(四角);

3压8、0.75×1米垛共4垛(四边中部);

3压8、0.75×0.75米垛共4垛(窑车中部);

码高:普通砖13层,每辆窑车容坯量为6188块。

湿坯静停车位:2×15辆;

简易预干燥:15辆(见图8);

2、自建干燥主要技术参数

自建干燥窑规格:截面4.0米,长度60米,容车量为15辆。

送热及排潮均采用直径1.4米轴流风机各一台。

送热风温度:130℃,排潮温度:50℃。

3、直通道一次码烧隧道窑规格

截面4.0米,长度176米,容车量44辆(原设计为40辆)。

其中,干燥段17车位,长度为68米,窑顶设置14号轴流风机,采用顶送风,中部纵向烟道向窑道内送热的方式,窑车平面两侧哈风口排潮,尾气经支烟道、总烟道进入20号离心风机送入脱硫设施,达标后排放。

剩余27车位为高温带、保温带和冷却带,长度为108米。第22至26车位开始设置9对哈风闸,第34车位处设置换热水箱,第35车位处设置空腔换热,余热烟气与9对哈风内置烟道汇合,作为干燥介质送入窑顶14号轴流风机,通过顶送风,中部纵向烟道向干燥段窑道内送热进行干燥。

运行中,采用7对哈风闸,提闸高度分别为30、60、80、130、150、110mm,部分烟热分流经哈风口,绕过16至22车约6个车近24米,经窑顶14号轴流风机,又送入窑内。

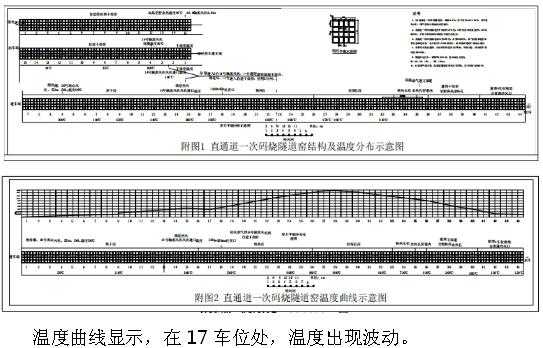

直通道一次码烧隧道窑结构及温度分布示意图见附图1、温度曲线示意图见图2。

二、产品质量缺陷现象

金玉建材公司生产线,虽然经过多次调试,增加简易预干燥、增加自建干燥窑,产品质量最终效果并不理想,长期保持图1所示的控制方式,生产过程中,出窑烧结普通砖质量缺陷较多,在此条件下,即便有空心砌块的市场需求,却不能组织生产。

经检查,合格产品和产品质量缺陷分别出现在:

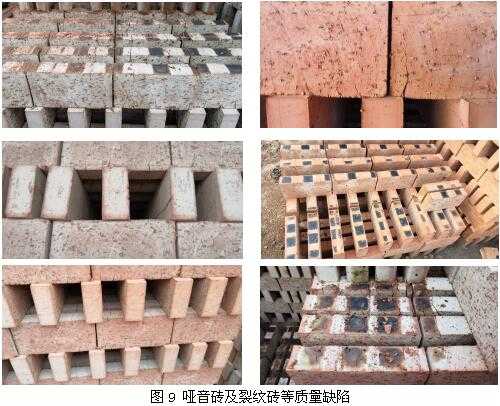

砖垛第一层(由上向下计算)成品,敲击哑音,第2、3、4、5、6层成品较好,音质正常,而第7、8、9、10、11、12、13层成品音质较差,同时存在条面裂纹、断砖等产品缺陷,普通砖强度标号不高。见以下图片9。

出车端产品检查认为,窑车平面分别码放16垛砖坯,四角1×1米垛的4垛产品中下部;四边0.75×1米垛中下部;中部0.75×0.75米垛中下部,均存在裂纹砖。上下条面裂纹严重,裂纹扩展形成断裂,断砖,过烧变形(第一、三、五幅)。部分产品大面显示螺旋纹痕迹,砖坯码放角部搭接时,四角不密实形成大裂纹,造成缺角(第二、五幅)。

在第12层及13层,出现断砖。

成品敲击时,声音嘶哑,哑音砖的特征明显。中部产品表面泛白现象普遍。砖垛顶层砖虽然缺陷少,存在哑音。

三、裂纹、哑音质量缺陷原因分析

根据生产线运行、管理现状,烧结普通砖产生裂纹及哑音的影响因素较多,可归纳为以下几点。

1、原料配比的影响

盐碱土原料中粘土约70%,硅质细粉料为30%,大块粘土与硅质细粉料通过场内汽车转运,没有分别堆放,再进行配料,粘土与硅质细粉料的适宜配比只能模糊控制,粘土比例较高时,产生质量缺陷。

虽然提前采用高压水冲浆,水泵抽取堆积沥水,固体物浓缩,堆放过程缺乏风化作用,类似生料制砖,在焙烧后,其产品往往强度低、产品脆、裂纹多、断砖多,敲击音偏哑音。

2、成型中因粘土和硅质细粉料颗粒细,煤矸石粉料掺配量低,混合料没有适宜的粗颗粒料,颗粒级配较差,粘土塑性高,混合料内摩擦力小,出现成型螺旋纹,干燥和焙烧出现裂纹,成品出现哑音。

普通砖湿坯砖垛码放密度高,各部位湿坯干燥过程中脱水快慢不一致,水蒸气蒸发膨胀应力,引起坯体微细裂纹和断砖。干坯残余水分不均匀,在焙烧段升温较快时,脱水速度快,水蒸气蒸发造成裂纹,成品出现哑音、排潮不畅时,砖坯表面泛白。

3、湿坯静停时间较长,造成坯体返潮,返潮后,结构疏松,进入预干燥、干燥段后出现再次升温干燥,出现质量缺陷,高温焙烧后,成品容易出现哑音。

4、湿坯成型时,由于机械码坯的需要,湿坯必须具有较高的强度,不得已,只能采用较高真空度成型,真空度偏高,坯体致密度大,内扩散阻力大,传质扩散速度慢,水分移动蒸发慢,湿坯进入干燥和焙烧环节后,所需干燥时间只能延长,缓慢,避免干燥过快,否则,坯体内部出现微细裂纹,在焙烧升温时,同样应缓慢平稳,如为保持进车时间,砖垛中部坯体必然出现裂纹和断砖。

5、针对窑热工结构及热工系统控制重点分析如下。

砖坯进入“直通道一次码烧隧道窑”后,根据附图1、2显示的结构和系统温度分布情况,干燥坯坯体温度升温到15车位的360℃,而到17车位后,却被急冷到260℃,随后又由260℃急速升温到22车位的660℃,坯体经历两次热膨胀作用,对坯体整体结构疏松造成影响。考虑到垛内外坯体的残余水分不均匀程度较大,成品裂纹和哑音缺陷数量增加。与此同时,在窑内34、35车位处的换热水箱吸热和风机抽余热,砖坯急冷,产生石英晶体转化收缩,出现制品哑音或开裂。

此外,根据计算,焙烧隧道窑进车时间为39分钟,窑内三带分布仍然按照原设计结构,烘干加预热带约为22车,温度达到660℃,由660到980℃,为6车位,由980保温到800℃,约5车位,及进入换热水箱,存在吸热影响。接着存在风机抽余热哈风闸,砖坯温度降低较快。估计此位置砖坯温度约500℃,约6个车经历234分钟,3.9小时,温度由980降低到500℃,下降温度为480℃,温度降达到120℃/时,与焙烧工艺要求和烧成温度曲线不符,降速偏高。一般情况下,一次码烧隧道窑焙烧工艺冷却带,每小时降温约50~80℃。

全窑中预热和高温带为22+6+5+3=36 车,剩余8车,而又在出车端第三,四车位侧墙,开冷风进风口,使得隧道窑冷却带的长度减少到仅6个车左右,出窑砖坯温度较高,砖坯表面泛白。

全窑热工系统中,控制措施以22至26车位的7对哈风闸调节应用为主,依靠图1窑顶上干燥送热14号轴流风机(30kw、1450rpm)的负压,对出车端入窑空气进行作用,而20号离心风机(55kw、580rpm)在低转速运行。由于窑内系统阻力高及轴流风机动压低的特性,使得窑道内空气流量不足,通过砖垛截面气流不均,高温带截面温度差异较大,砖垛中部产品缺陷多。

依靠窑顶干燥送热14号轴流风机出力为主,20号离心风机为辅作为全窑热工系统的控制措施,不能克服176米长窑的系统阻力,空气流量低,窑内温度分布不均,成为产生质量缺陷的主要原因。

砖垛中下部成品质量缺陷,与窑车砖坯内外水分不一致有关,由于烟热通过哈风闸分流,使得15车位到23车位到升温过程中,外部砖坯因水分低,因而缺陷少,而内部水分高,脱水速度快,裂纹及断砖缺陷集中,数量多。

顶部无裂纹和断砖,但因急冷,产品出现哑音制品。

如上所述,根据生产线日产23万块普通砖的运行现状,同时根据生产过程中的产品缺陷现象,金玉建材公司产品裂纹、哑音、泛白的主要原因可归为三类。

第一类原因,原料性能差异,粘土和煤矸石粉细度低且没有适合的颗粒级配,配料效果差,搅拌混合、对辊破碎较粗放,均化效果差,成型时真空度高,湿坯在干燥过程中,开裂倾向大。

第二类原因,普通砖砖垛内外砖坯残余水分差异较大,脱水速度不能保持均衡,在“直通道一次码烧隧道窑”内,砖垛内部坯体升温过急,造成裂纹、断砖和泛白等质量缺陷,集中出现中砖垛内部。

第三类原因,主要是“直通道一次码烧隧道窑”(176米长窑)结构和热工系统控制不合理,不能满足克服长窑系统阻力,窑内空气流量低,气流动压小,不能满足干燥所需干燥介质必须具有一定温度、较低的湿度、适宜的流速、较高的流量和较大水蒸气分压差。

应该说,窑炉结构缺陷及热工系统控制不合理是“直通道一次码烧隧道窑”出现质量缺陷的主要原因。

四、克服哑音、裂纹和泛白的解决措施

根据金玉公司生产线条件,针对产品哑音、裂纹和泛白等质量缺陷,采取的解决措施如下。

1、原料的工艺制备

该厂盐碱土必须提前开采,采用了高压水冲浆,然后水泵抽取堆积沥水,固体物浓缩后,汽车运输到厂堆放,厂内堆放时间8~10月。

建议在开采前,对盐碱土表层粘土数量较多的土层,采用挖掘机开采,汽车运输到厂单独堆放。对盐碱土下层砂土,开采后同样单独堆放,隔年应用时,单独对粘土采用旋耕粉碎机进行分解,减小粘土在砖坯中的颗粒,提高配料均匀性,减小湿坯开裂倾向,提高湿坯强度。当采用刨刀式对辊机、筛式捏合机等设备对粘土原料进行处理时,同样改善湿坯成型性能和干燥质量。

现有高速细碎对辊机,可根据产品要求,控制对辊间隙小于3mm,满足混合料陈化的生产要求。

工艺线中两台搅拌机,由原强力搅拌机功能简化后运行,搅拌段长度较短,约为1.5米、两轴中心距小,搅拌均匀性较差,对混合料的陈化贡献作用较小,建议搅拌段加长。提高混合料在陈化库的均化,满足空心砖的成型质量要求,避免砖坯裂纹的产生。

出陈化库混合料,应增加配置一台高速细碎对辊机,加强混合料的破碎及均化,改善陈化库粗颗粒离析后对干燥质量的影响。

加强原料制备,是该生产线实现提高普通砖产量和质量的基本条件,否则,只能降低日产量要求,以达到减少哑音和裂纹缺陷。

加强原料制备,是该生产线实现空心砖生产的基本条件,如果不能很好地解决,空心砖生产过程中,废品率较高,正常生产难以持续。

2、针对直通道干燥焙烧隧道窑的调控措施

A、针对44车位焙烧隧道窑的20号离心风机、14号轴流风机的功能和运行情况,逐步提高20号风机转速,变频调速器控制为40~45HZ,逐步提高全窑内空气流量和烟气动压,降低残余水分、加强排潮,改善焙烧隧道窑烘干段、预热段15至22车位的温度分布,避免砖坯“陡降急升”式的二次升温过程。通过变频调速器控制,逐步减少哈风闸的使用,直至哈风闸将全部关闭,降低窑顶14号送热风机的转速,减少该14号轴流风机抽送热风对焙烧隧道窑烘干段、预热段温度制度稳定的干扰影响。

B、针对自建15车位干燥窑,其送热的14号轴流风机,其运行状况不宜改变,现依靠一对哈风闸抽取烟热,维持现有干燥条件,保持现有干燥质量,其风量、风压、温度和转速,与现有控制要求保持一致。当隧道窑余热空腔换热系统完善后,原有哈风闸将全部关闭,干燥介质全部采用冷却带余热。

C、烘干段、预热段的升温曲线,应严格控制,在22车位680℃前,升温曲线平稳,实现脱水速度基本一致,避免坯垛中下部残余水份差异因素,造成对砖垛中第7、8、9、10、11、12、13层成品音质较差,且存在条面裂纹、断砖等缺陷,强度标号不高。

D、隧道窑的高温带应逐步控制在26~28车位,保持烧结温度980℃,维持较高的烧结温度,可以有效地提高产品烧结程度,获得较高的强度,避免成品哑音缺陷。随着全窑通风量的增加,窑内干燥和焙烧速度能够保持均衡一致。

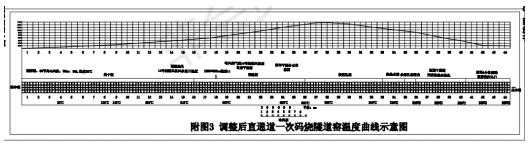

调整后隧道窑的温度曲线见附图3。

附图3温度曲线显示,干燥预热段内1至19车位区间,温度平稳上升,原有二次升温现象消失。

同时,原有9对哈风闸,调试期间,仅用一对闸,保证自建干燥窑的干燥介质供应,其余8对闸完全关闭,减少对15至22车位砖坯平稳升温的影响。

五、措施实施及效果

根据确定的焙烧隧道窑温度曲线,分别对20号离心风机、14号轴流风机变频调速器进行调整。对焙烧隧道窑烘干段排潮闸进行调整。

通过调整风机转速、闸阀数量和高度、温度曲线控制等措施,改变原焙烧隧道窑烘干带、预热带的控制方式,使得焙烧隧道窑烘干、预热、高温,保温,冷却的长度分布和温度分布合理,焙烧状况和条件满足了企业对产品的质量目标要求。

取得效果如下。

1、烧隧道窑四带长度范围内的各测温点,基本实现与制定的温度曲线相吻合。

2、根据现有进车的时间要求,隧道窑四带长度范围内的各测温点温度能够保持稳定,控制难度和复杂性降低,根据焙烧进车时间、高温带范围、产品质量,调整20号风机变频调速器在40~45HZ范围内,能够有效、快速地调整和控制隧道窑。改变了原14号、20号两台风机同时调整,离心风机出力少,交叉影响的弊病,简化了隧道窑操作方式,提高了产品质量,降低了运行电耗。

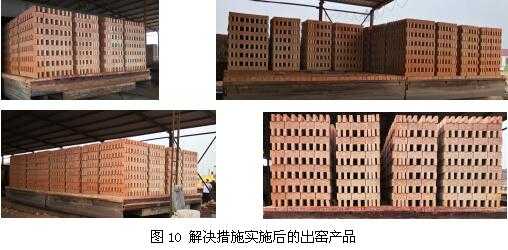

3、出窑成品裂纹、哑音缺陷数量大幅度减少,砖垛外表面泛白产品消失,砖垛内部产品泛白数量减少,产品质量得到较大提升。

4、窑内氧化充分,产品强度提高,出窑砖温度降低,为降低焙烧能耗创造较好的条件。

5、随着内燃掺配料准确程度提高,自建干燥窑干燥控制条件完善,原每40分钟进一车能够缩短,为提高产量创造条件。

6、根据调整20号离心风机后的运行状况,停止了14号轴流风机的运行,并将该风机进风口完全封闭,取消窑顶送热风的干燥方式,干坯干燥质量提高,窑内高温带火色清亮,热工制度控制简便。

7、出窑砖温度降低,氧化程度提高,原有泛白产品数量大幅度降低,中部产品哑音、裂纹、断砖、变形等质量缺陷减少。废品率由原来1.5~2%左右降低到1%以下。每天进车数量达到45车,产量提高20%以上。

解决措施实施后,连续3天出窑成品见图片10。

六、建议

针对金玉建材公司生产线目前的条件,以及当地空心砌块的市场需求,有必要进一步完善相关工艺环节,建议如下。

1、加强原料制备,完善开采、堆放、配料及设备性能,为空心砖生产提供技术准备,同时为普通砖生产降低生产成本,提高产量提供条件。

2、34、35车位的换热水箱缺乏保温措施,应对其热量消耗、水消耗、热水功能作用效益、运行费用进行评估,建议取消窑上换热水箱,选择其他供热供暖方式替代,改善产品在窑的保温带的急冷现象,降低焙烧热量消耗。

3、自建干燥隧道窑的干燥介质热源,应改为采用隧道窑冷却带余热的方式,能够进一步降低生产能耗。

4、围绕原料性能、制备工艺设备、湿坯成型真空度确定、静停条件进一步改善,自建干燥窑结构、干燥质量等环节开展工作,实现空心制品的顺利试产。

5、出车端窑墙两侧冷风进风口,应封堵。

6、进一步提高20号离心风机电动机功率和转速,提高窑内空气流量和动压,保证全窑温度制度的稳定,进一步提高砖垛截面的温度均匀性,提高干燥段排潮及干燥效果,为提高焙烧产量创造条件。

7、围绕重点岗位工技能,需要建立长期的培训制度和激励机制,对隧道窑热工技师、产品质量和安全控制人员,应重点培训和管理,避免缺失,造成产品质量波动。

七、结束语

烧结砖湿坯的干燥操作,如要顺利进行,必须同时满足两个条件,a、水分在物料表面的蒸汽压必须大于干燥介质中水蒸气的蒸汽压;b、水分气化时,必须不断地提供热量。而“直通道一次码烧隧道窑”,其干燥和焙烧直接联系在一起,随着窑长度的增加,窑道内系统阻力对出车端空气的流动,阻碍较大,需要匹配性能适合的风机,确保窑道内足够的烟气流量和动压,否则,窑内空气流量不能满足湿坯干燥操作的两个条件。特别是普通砖生产中,干燥介质达到干燥段区间时,因坯垛内部阻力较高,造成干燥介质流速低,干燥介质作为载热体将热量传给湿砖坯、又作为载湿体将汽化后的水分移走的能力大幅度降低,砖垛运行到高温带时,因脱水速度不一致,中部成品质量缺陷将集中出现。

针对“直通道一次码烧隧道窑”类型的长窑,系统阻力大幅度提高,窑内空气流量不足,表现在出窑产品温度高、氧化不充分、表面泛白、中部质量缺陷多,不仅需要进行干燥工艺的热工计算,同时,需要对离心风机流量和动压进行合理的匹配,确保干燥介质需要量和焙烧空气需要量,确保两个环节速度的均衡和一致,才能避免产品出现质量缺陷多、产量低的结果。

生产实践表明,对于长度达到176米“直通道一次码烧隧道窑”的应用,应该特别重视原料的性能特征,其中,合理的颗粒级配,是防止静停、预干燥、干燥段湿坯产生裂纹的必要条件。由于机械码坯强调湿坯强度,当采用高真空挤出成型普通砖坯时,必然加剧干燥缺陷的产生。如果只是粘土和硅质细粉料为主,没有适宜粗颗粒瘠性料掺配,即便加强混合料制备管理,增加静停、简易预干燥、预干燥窑设施等手段,湿坯仍然显得“娇气”,一不小心,湿坯出现裂纹。因此,针对“直通道一次码烧隧道窑”长窑的应用,必须以烧结砖全生产工艺过程的全面质量管理作为基础,才能获得优质高产。

参考资料

【1】烧结砖瓦厂工艺设计 西北建筑设计院

北京:中国建筑工业出版社,1982年9月

【2】烧结砖瓦工艺 殷念祖著

北京:中国建筑工业出版社,1982年

【3】轻工业部第一工业局,日用陶瓷工业手册

北京:轻工业出版社,1984年8月

【4】烧结砖“一次码烧”工艺中送热风机应用的认识 陈荣生

2018.7《砖瓦》

【5】无机材料工艺学 宋晓岚,叶昌,余海湖编著。

北京:冶金工业出版社,2007.9

【6】粉体工程 蒋阳 程继贵 主编 合肥工业大学出版社

2006.4出版

版权所有:【河南欧帕工业机器人有限公司】

本站所有内容受知识产权保护 未经许可严禁转载、复制或建立镜像

中心地址:河南省郑开大道官渡组团 联系电话:0371-60863533

豫ICP备14017777号-3 营业执照 河南省互联网违法和不良信息举报中心