摘要 利用污泥生产烧结墙体材料是烧结砖厂转型为“城市净化器”的重要内容,但是如何利用污泥却存在许多争议。本文根据东莞市推动的一次利用污泥生产烧结砖的总结报告,比较详细地介绍了这次试验过程中取得的数据和经验,对今后污泥的资源化综合利用具有一定的参考意义。

关键词 城市污泥 烧结砖 生产试验

1、前言

根据东莞市环境保护局《关于开展协同应急处理部分生活污水处理厂污泥的通知》精神,为了缓解东莞市生活污水处理厂产生的污泥远超处置能力的现状,由市环保局牵头,东莞市永安空心砖厂、东莞市望牛墩永兴建材制品厂、东莞市中堂东鸿煤灰混合砖厂等三家单位积极参与应急处置污泥的试验工作,取得了试验的第一手资料,为下一步东莞市污泥资源化处理,特别是在烧结砖厂中的利用积累的宝贵的经验。

试验工作一共进行了40余天,处置污泥260多吨,试制过程中采用了四组试验方案和多个配方,生产烧结砖360万块。

2、污泥

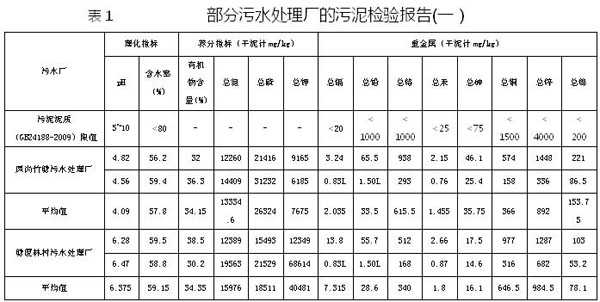

污泥来源于东莞清溪厦坭同川水务有限公司、塘厦林村同舟水务有限公司、东莞市石鼓污水处理有限公司凤岗分公司三家单位产生的城市污水处理厂污泥,做简单脱水处理达到50%残余含水率后,由东莞市金茂污泥处置有限公司用专用汽车运输到生产现场。污泥经相关权威部门化验,其各种成分见表1和表2。

从表1看出,pH值平均数据超标,总镍有一项数据超标,其余均在正常值范围之内。

运输到现场的污泥为经过板框式压滤机脱水后的污泥,呈碎块状,有异味,自然含水率为50%左右,从污泥的检验报告分析,污泥中有机物含量30%~40%,总氮(TN)含量12000~19000(干泥mg/kg),并含有锡(Sn)、铅(Pb)、铬(Cr)、汞(Hg)、砷(As)等重金属元素,基本符合GB/T25031-2010《城镇污水处理厂污泥处置制砖用泥质》的要求,部分污泥中石灰(CaO)质含量到达到20%以上(见图1)。

3、烘干与脱水

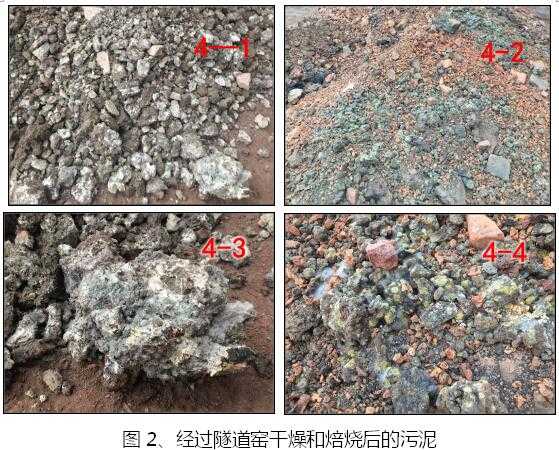

把污泥装到烧砖的窑车上,一组送进隧道窑内与砖坯一起只完成干燥过程,从室温逐渐升温到300℃,干燥过程约10小时,污泥烘干后含水率为30%~40%(见图2中的4-1、4-2);第二组经过烘干以后在随砖坯进入隧道窑经理焙烧过程,经历300℃→1000℃→室温的高温过程30小时,污泥完全脱去物理水分(但是还保持8~9%的结晶水,见图2中的4-3、4-4)。

经过高温脱水的污泥呈红、白、黄、褐等各种颜色,但是最突出是在烘干过程中随水分逸出到污泥表面再结晶的白色毛发状结晶和和颗粒状结晶体,形成严重的泛霜现象,又在1000℃左右的高温下烧结成很多成分不明的固溶体和玻璃体(见图2)。

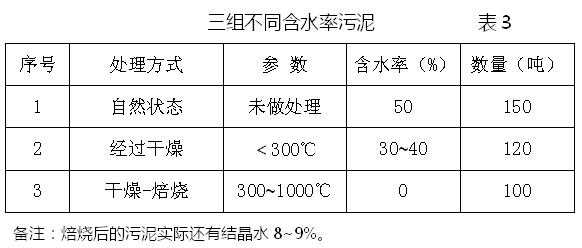

与没有脱水的污泥一起,形成三组含水率不同的污泥(见表3):

4、 试验配方

遵循循序渐进的原则,在本次试验中我们采用了两种试验方法,第一组是未经处置的污泥;第二组是经过干燥脱去部分水分的污泥,第三组是经过烘干-焙烧处理的污泥。配方参数见表4。

试验采用的各组配方,依次按事先设计的比例(质量比),把这些污泥掺兑到建筑渣土(垃圾)中,第一组还需要掺入一定量的粉煤灰作含水率调整剂,在永安空心砖厂的生产线上混合均匀成为制砖的原料。建筑渣土为永安空心砖厂目前使用的主要原料,自然含水率26%左右。

5、试制过程

试制过程在永安空心砖厂的现有生产线上进行。试验现场见图3:

5.1 原料计量

采用装载机把污泥和建筑渣土分别铲至箱式给料机中,通过调整给料的速率进行参配。根据污泥的含水率,我们还采用了掺兑粉煤灰降低混合料含水率的办法,粉煤灰掺入量最多时达到20%。

5.2 原料混合

污泥在与建筑渣土混合后,由高速细碎对辊机进行破碎和混合,然后经双轴搅拌机进一步搅拌,送进陈化库困存48小时。

5.3 成型方法

采用双级真空挤出机塑性挤出成型,第一组污泥试制时,随着污泥的掺量增加,成型水分随之增加,变化幅度为16~20%,当污泥的掺量达到20%时,成型水分达到18%,坯体变软,码放到窑车上时,最下面三层砖坯开始变形。

5.4 干燥与焙烧

干燥与焙烧都是在原一次码烧的“一烘一烧”隧道窑里进行的,干燥周期约为8~10小时,焙烧周期约为28~30小时,干燥室里最高温度约为300℃,焙烧温度为950~1050℃。

6、试验结果

6.1 产品外观

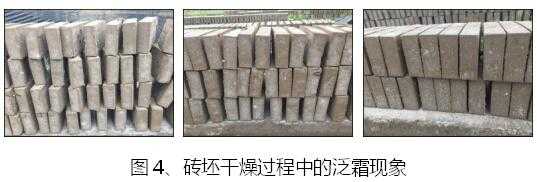

第一组污泥和第二组污泥(采用了干燥脱水的)掺兑生产出来成品基本上都呈红色,但第二种污泥(采用了干燥脱水的)生产出来的砖坯在干燥过程中有较为明显的盐析(泛霜)现象,成品表面肉眼能见到不明成分的结晶集合体(见图4)。

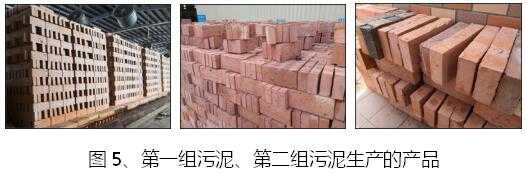

第一组污泥、第二组污泥掺配后生产出来的砖坯,烧制出来的成品颜色正常,基本上与普通烧结砖没有区别(见图5):

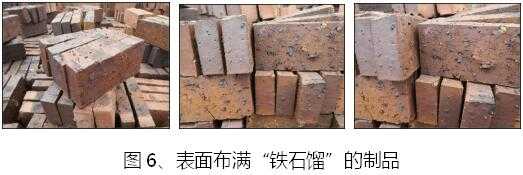

但是,第三组污泥(经过干燥-焙烧脱水)掺配生产出来的产品,颜色不正常,制品表面见到很多在高温下熔融的固溶体气泡,从形态上分析属于含铁成分很高的固溶体在气体的作用下,从坯体内部逸出到制品表面重新凝固,形成俗称的“铁石馏”。并且制品呈较深的褐色(见图6)。

6.2 有害气体

试验中,砖坯在干燥和焙烧的过程中,随着温度的升高,干燥窑和焙烧窑开始有一股刺鼻的气体逸出漂浮在车间内,伴有一种淡淡的臭鸡蛋味,现场多数工人感觉不适,由此推断逸出的气体主要是硫化氢(H2S)气体,对车间操作人员有刺鼻、咽部不适的影响,同时对车间的钢结构还有较强的腐蚀作用。

永安空心砖厂隧道窑系统原有的烟气脱硫系统,对污泥产生的硫化氢(H2S)气体不起作用,不能起到消除气体、保护环境的作用。

6.3 体积收缩

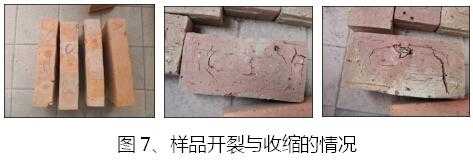

污泥不仅含水率高,并且有机质含量高,焙烧过后留下很大的空隙,采用第一组和第二组配方时,随着掺量的增加,砖坯的收缩率增加,掺量20%时成品砖就有明显收缩和开裂现象,使成品的外观质量下降(详见图7)。

由图7所见,污泥掺量5~10%的时候,砖坯外观正常,当掺量15~20%时开始,砖坯弯曲明显,并且成品呈螺旋纹状开裂,对砖的品质产生很大的影响。

6.4 产品质量

四组配方试制的产品送广东省建材产品质量检验中心检验,结果符合国家标准GB/T 5101-2003之MU10等级的要求,产品质量合格(见表5)。但值得注意的是,随着污泥掺量增加,其抗压强度显著下降。当污泥的掺量超过20%时,砖坯收缩变形严重,无法再加大污泥的掺配比例。不仅如此,许多用户们对掺兑了污泥的烧结砖心存疑虑,担心“有毒污染”,永安空心砖厂在试验期间生产的烧结砖产品就出现滞销的现象,积压产品达到600多万块。

7、结论及建议

7.1 把城市污水处理厂产生的污泥掺兑到烧结砖原料中生产烧结砖,是消纳污泥的好途径。只要处理得当能够生产出符合国家标准的烧结砖产品。

7.2 污泥在作为制砖原料之前,应当进行相应的无害化处理,消除污泥里面的有机物、有毒物质和多余的水分,再送到烧结砖厂作为生产原料。

7.3 准备采用污泥作为原料的烧结砖厂,要改进原料处理工艺,修改干燥与隧道窑的工作制度,特别是要增加相关的环保处理设备,消除生产过程中的有害气体,保护环境、文明生产。

7.4 上述工作需要政府部门牵头,协调污泥产生单位、污泥处置单位、质量监督单位、环保技术单位等一起协同作战,共同完成污泥在烧结砖厂的资源化综合利用。

8、结束语

由于时间紧和现场条件所限,本次试验我们还不能扩大试验的范围,特别是废气成分的分析和成品的浸出物试验没有条件做,需要今后补充以上测试。但是试验取得的数据和体验是非常宝贵的,对开展污泥的资源化利用工作,有一定的指导意义和参考价值。在试验过程中,东莞市墙体材料革新办公室、东莞水务投资集团、山东镥宏窑炉有限公司以及部分从事污泥治理的专业公司,到现场指导和给予热情的帮助,在此一并表示衷心感谢。

版权所有:【河南欧帕工业机器人有限公司】

本站所有内容受知识产权保护 未经许可严禁转载、复制或建立镜像

中心地址:河南省郑开大道官渡组团 联系电话:0371-60863533

豫ICP备14017777号-3 营业执照 河南省互联网违法和不良信息举报中心