坯体干燥过程的理论基础是流体动力学。由于介质(热空气)的运动,使之与坯体进行热、湿交换,从而达到坯体脱水的目的。

干燥是生产流程中的重要工序,它起着“承前启后”的作用。在之前,原料经风化、细化、均化、陈化、瘠化(或塑化)等精心制备后,成型工序提供内应力小、符合质量要求的湿坯体,为强化干燥奠定坚实的基础;在之后,干燥工序向焙烧工序输送“健康”的干坯体,为最终焙烧出合格的成品创造良好的条件。

近几年来,随着焙烧工艺的不断改进和焙烧技术的快速提高,焙烧窑的产量得到大幅度增长。拿某页岩砖厂的92.84×2.5m隧道窑来说,1993年投产后的10年中,产量徘徊于2600~3000万标块/条.年;2007年已达到4100万标块/条.年。因而,导致向焙烧窑提供干坯体的干燥工序成了生产流程中的“瓶颈”。厂方为难过干燥关而头痛、犯愁。

从理论上讲,介质的温度越高,干燥速度越快;介质的相对湿度越低,干燥速度越快;介质的流速越快,干燥速度越快;介质与坯体接触面积越大,干燥速度越快。

但是由于坯体已经成型(不是散状体),要使它在不变形、不开裂、不湿塌、不产生较大内应力的前提下,以尽可能快的速度安全脱水。介质的各项技术参数必须根据原料性能、坯体形状、干燥各阶段允许的是最大蒸发强度等因素确定。这里面是有一定的学问的。

值得一提的是,有的砖厂采用一条与坯体性能不相应适的模糊干燥制度。应该快速干燥的区段未能快速干燥,从而延误了时间;应该慢速干燥的区段未能慢速干燥,导致坯体开裂。其结果是,干燥周期既长,干燥废品也不少。

只有驾驭好介质运动,才能强化干燥,缩短干燥周期,提高干燥工序产量,同时,还能节省热能。须知,慢速干燥必然导致热量损失的增加。而盲目强化干燥又会产生大量废品,结果是欲速不达,得不偿失。

砖瓦技术人员应该像寻求制品最佳焙烧曲线一样,寻求坯体的最佳干燥曲线。

现就我国多数砖厂采用的隧道干燥室如何强化坯体干燥谈些看法:

1、加强原料预处理

(1)均化处理

加强对原料的均化处理是保证坯体干燥质量的重要措施,尤其是高敏感性原料,干燥收缩率大,容易开裂,更应加强均化处理。原料的均化处理包括风化、陈化和机械处理等。

风化能破坏原料的自然结构。经风化后的原料在干燥过程中水分扩散均匀,有利于避免干燥裂纹;成型前将加了水的原料陈化3~4天,对提高干燥质量有明显好处;原料经机械粉碎和搅拌,在一定程度上破坏了它的自然结构,且能使各种原料、内燃料和水分的分布趋于均匀。

(2)瘠化处理

瘠化处理是在原料中掺入一定量的粉煤灰、煤矸石、煤渣、砂子、砖粉等瘠性料,经搅拌后,这些瘠性料均匀分布于泥料中起骨架作用,它阻碍了泥粒在干燥过程中集聚靠拢,降低了泥料的干燥收缩率和干燥敏感性系数,可以加快坯体干燥速度,减少坯体开裂。

2、提高坯体的湿传导能力

提高坯体的湿传导能力的主要手段,是在坯体成型前,将原料用蒸汽(或热水)加热,采用热挤出成型。实践证明,当坯体温度高于干燥室进口处介质的湿球温度5~10℃,干燥周期可以缩短30%左右。

3、成型水分不宜太高

如坯体成型水分太高,不但其机械强度低,容易变形和压裂,而且干燥周期长、热耗高。故在允许的情况下,应采用较低的成型水分。

4、努力减小成型内应力

成型时,由于阻力的原因,造成泥条的横断面挤出速度不一致,导致坯体产生不均匀的内应力。例如,在挤出泥条时,往往中间挤出速度快,四角挤出速度慢,四角的泥料受到拉应力,当这种应力大到一定程度,将出现四角拉裂现象。即是裂纹尚未显现,但内部的拉应力是存在的,在干燥过程中出现收缩,又增强了这种拉应力,裂纹就会暴露出来。成型中产生的内应力会大大地降低随后的干燥速度。某厂的实践证明,由于成型过程中的缺陷,导致干燥速度只能是坯体允许最快干燥速度的50%。故应努力使泥条横断面各部位阻力趋于一致,减小成型产生的内应力。只有成型工序源源不断地提供优质的湿坯体,才是强化干燥的重要保证。

5、采取合理的介质温度、湿度和流速

(1)介质温度

干燥介质的温度是其带走水分能力的标志之一。温度越高,带走水分能力越强,坯体脱水速度越快。如某粉煤灰页岩砖厂,当送入干燥室热介质的温度由100℃提高到130℃时,干燥周期由26h缩短为14h。但如温度过高,则会造成坯体表面水分蒸发过快,内部水分移动速度小于表面水分蒸发速度,致使坯体表面收缩大,而内部收缩小,内部牵制表面而产生拉应力。当表面强度小于此应力值时,坯体表面就会开裂。

(2)介质湿度

合适的湿度才能保证有较高的干燥质量。如湿度太高,则坯体脱水速度缓慢,甚至出现凝露。如湿度太低,易使坯体开裂。介质湿度一方面起着保护坯体不开裂的作用,另一方面起着限制干燥速度,使其不超过极限值的作用。合适的湿度不但有利于干燥质量,而且可减少风量和热量消耗。干燥室进车端头的相对湿度最好保持为90~95%。进车端较高的相对湿度的好处是,排出相同数量的水分需要介质的量较少。

(3)介质流速

流速越大,坯体表面水分蒸发速度越快。如某厂坯体在介质流速为1.7m/s时,干燥周期为27 h;而当介质流速增至3.6m/s时,干燥周期缩短为16h。但介质流速必须与坯体性能相适应,应在保证干燥质量的前提下增大流速,以缩短干燥周期。

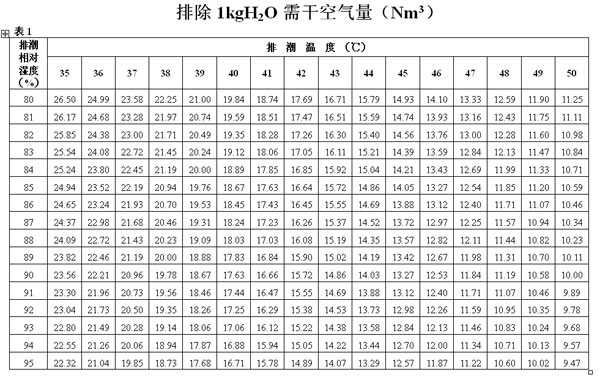

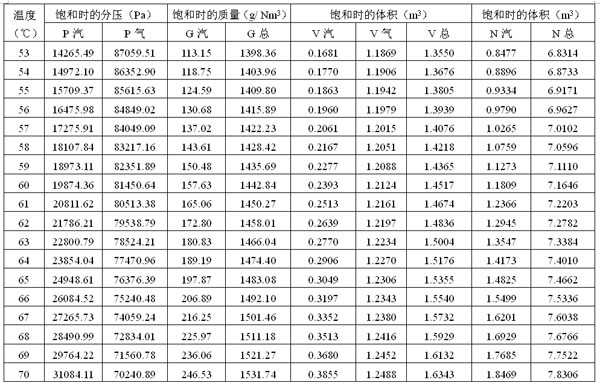

排除1kgH2O需干空气量(Nm3)如表1所示。

6、改变介质单向连续流动的传统做法

隧道干燥室和隧道焙烧窑一样,是与地坪面平行布置的。热气体膨胀密度变小上升,趋于形成分层。这也是平行布置的不足之处。一般砖厂采取介质不间断地向一个方向流动、吹拂。在穿过坯垛过程中,其温度逐渐下降,湿含量逐渐增加,从而达到使坯体脱水的目的。这样做不能有效地阻止气体分层,故对整个坯垛来说,干燥是不均匀的。

某厂将上述传统做法作了改变,采取由出车端底部分散送入热风量的4/5,另外1/5热风量以8~10m/s的较高速度由顶部适当部位注入。其结果是坯体干燥不均匀和湿塌两大难题获得迎刃而解。

还有一种做法,使气体交流换向,对某一块坯体来说,在经过一段时间的湍急气流冲击后,给他一段时间在缓和的气流下“恢复”的机会。这样做不但可使干燥速度成倍地增加,而且不会增加坯体开裂的危险。

7、严格控制顶隙和侧隙

坯垛与干燥室内顶、两内侧墙如留较大的顶隙和侧隙,则这些部位介质流速较大,导致干燥室整个断面上干燥速度不一致。

顶隙和侧隙大小应与坯垛空隙相匹配,使干燥室横断面阻力均匀一致。如干燥实心坯体,以不大于50mm为宜;如干燥孔洞率较高的坯体,可略大一些。

8、应有足够的排潮能力

热介质流经干燥室的全程后,已成为废湿气。这些废湿气必须及时排出去,一旦积压在进车端,极易造成坯体湿塌。故排潮能力应足够。应该指出的是,有些砖厂的干燥室进车端长期出现坯体湿塌,其主要原因就是排潮能力不足。

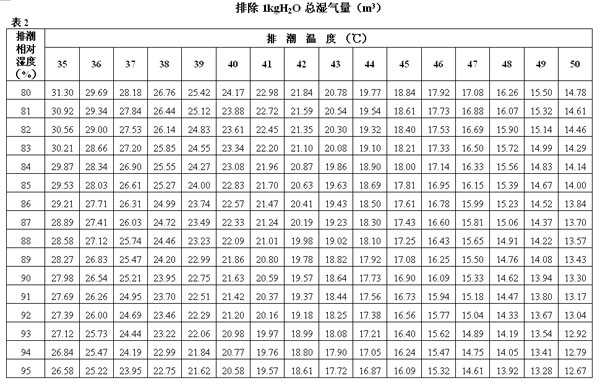

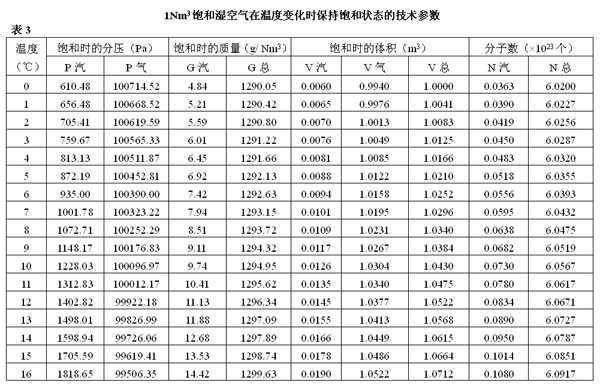

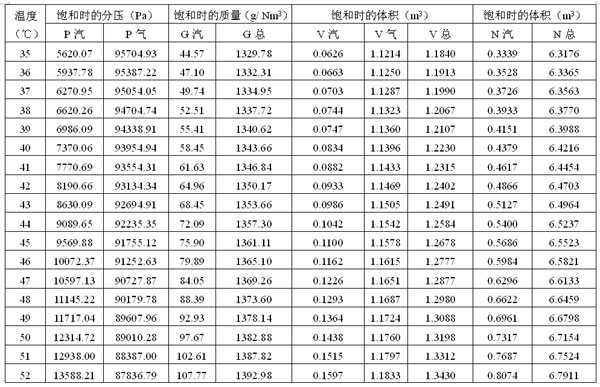

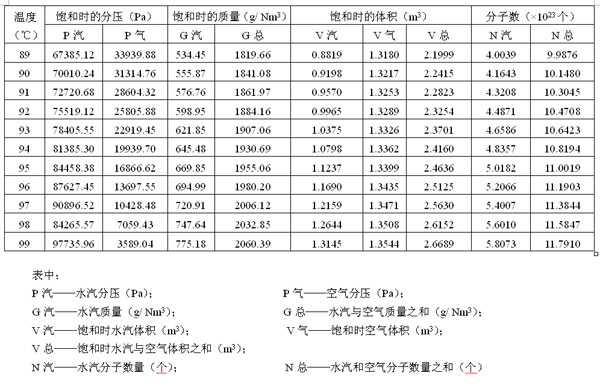

排除1kgH2O总湿气量(m3)如表2所示。1 Nm3饱和湿空气在温度变化时保持饱和状态的技术参数如表3所示。

9、理论和实践相结合确定干燥制度

坯体在干燥过程中,由等速干燥阶段过渡到降速干燥阶段的转折点,称为临界点。在临界点处坯体的平均含水率称为临界含水率。测定临界含水率具有重要意义。因为在干燥过程中到达这一点后,坯体表面层只有很微小的收缩,再继续干燥时只增加坯体内的孔隙。所以在到达临界含水率后可以加速干燥,坯体不会产生裂纹,而在临界含水率前的干燥过程则需特别小心。

鉴于临界含水率不是固定不变的,它的高低是随成型水分、坯体厚度、介质相对湿度和流速等多种因素变化而波动的。故坯体的干燥制度宜采取在理论指导下,通过反复实践来确定。

10、保持稳定的热工制度

干燥制度稳定的基本要求是定时、均衡进车。否则会引起介质参数的波动,难以保证坯体的干燥质量。

多数砖厂的干燥介质是焙烧窑的余热,干燥工序和焙烧工序成了一个不可分割的热工系统,互相依赖和制约,焙烧制度的变化也会牵动干燥制度的变化。故保持稳定的焙烧制度也是保持稳定的干燥制度的重要条件。

版权所有:【河南欧帕工业机器人有限公司】

本站所有内容受知识产权保护 未经许可严禁转载、复制或建立镜像

中心地址:河南省郑开大道官渡组团 联系电话:0371-60863533

豫ICP备14017777号-3 营业执照 河南省互联网违法和不良信息举报中心