GB29620-2013《砖瓦工业大气污染物排放标准》中表2限值于2016年7月1日起实施,其中烟尘颗粒物排放难以达标成了砖瓦行业一道难以跨跃的门坎。最近,天津,上海,杭州,邯郸等一些地区又出台了要求烟气脱白治理的政策。加上砖瓦企业的老总们对烟气处理的重要性认识不足,在烟气净化处理上的投资也不到位。导致烟气处理达标排放成为了一个摆在全国砖瓦行业老总面前的一道难题。

过去大部人都认为,烟囱中排出的白色水雾是干净的。但去年12月东北大学的科研人员在邯郸市作了一次烟气脱白的实验,彻底改变了人们对于白色水雾的传统看法。相信很多人是看过这段电视新闻的。烟囱中排出的白色水雾,经脱白处理后,雪白色的水雾都变成了乌黑的赃水。另外,烟囱中冒出的灰白色烟雾所造成的视觉污染也是现在的领导和群众都不希望看到的。所以,目前砖瓦企业面对的问题,不仅是要做到达标排放,而且还需要做到烟气脱白治理,也就是说,以后烟囱冒出的是白色的水汽也是不被允许的。

今年初,由西安窑炉设备研究所开发的砖瓦隧道窑烟气综合治理系统在山东济南投入运行。该系统采用了“隧道窑降氧改造+烟气脱白治理+湿电精细除尘”的综合治理方案,不仅做到了烟气稳定达标排放,还降低了烟气的总排量,同时消除了白色的烟雾。做到了在生产正常进行时,外界基本看不到烟囱在冒烟。在厂外,仅通过观察烟囱,甚至于无法判断该厂的窑炉是否正在运行。

该项目采用的第一项措施是通过窑炉改造,减少了烟气排量,降低了烟气中的含氧量,因而使折算系数变小。降低了对烟气净化系统的要求;第二项措施是针对该厂使用较高含硫量煤矸石(含硫量约2.5%)的现状,采用了双塔双碱分离法进行脱硫处理,提高了脱硫效率;第三项措施是在烟尘处理时,采用了燃煤电厂烟气超净排放使用的湿式高压静电除尘器,使除尘效果进一步加强;第四项措施是采用了烟气脱白技术,在系统中对烟气中的所含水分进行分离。从而在系统中把烟气中的水分脱除,经烟囱所排出的烟气不再含有大量水分,这项措施使烟气脱水形成不饱和含水烟气,排出的烟气不再形成白色水雾。从而达到了消烟脱白的目的。

经本方案综合处理后,烟气排放时颗粒物的实测值达到了燃煤电厂超低排放的水平。加上窑炉改造降低了烟气中的含氧量,使折算系数大大缩小。从而使砖瓦隧道窑烟气颗粒物难以达标问题得到了解决。因窑炉采用了烟热分离及烟气复烧技术,使烟气总排量下降了约30%,不仅做到了稳定达标排放,还减少了烟气排放总量。可以减少砖厂购买污染物排量的费用约30%。同时,因消烟脱白系统的运行,使砖厂在正常运行时,烟囱基本看不到烟气的排出。

图1是这套系统的照片,采用了双级麻石脱硫塔进行脱硫处理,湿式高压静电除尘器作为末稍处理,中间配以烟气冷却及冷凝系统进行烟气脱白。

图2是系统没有启动时,烟气脱白系统及湿电系统没有启用,烟气仅经过湿式脱硫处理,烟囱中排放的是灰白色的烟雾,当白色的雾汽散尽后,还拖有长长的淡蓝色的烟尾巴,烟气污染十分明显。

图3是系统启动后,白色的烟雾消失。仅排出淡淡的水雾,需仔细观察才能看到排放情况。

图4是这套系统工作时的在线监测数据,各项指标均做到了达标排放。

图5的小视频,展现了系统从正常运行情况(排放的烟看不到),到系统关闭(烟囱中冒出滚滚浓烟,到系统再次启动(浓烟消失)的全过程。

该系统采用的主要新技术;

1.隧道窑降氧改造;

2.双塔双碱分离法脱硫;

3.烟气冷凝除水脱白;

4.湿式静电精细除尘。

1.隧道窑降氧改造:

对现有的隧道窑进行烟热分离改造,并把部分含氧量高的烟气送回到窑内再次燃烧。烟热分别利用改造可减少烟气排量约50%,烟气复烧改造可减少烟气排量约30%。减少烟气总排量是降低烟气中氧含量,缩小折算系数的最有效手段。因此,这也是此项目中关键核心技术之一。

隧道窑在运行时氧含量高的原因,是隧道窑需对成型的砖坯在焙烧前进行烘干,而烘干过程需要较多的空气量,否则可能造成湿坯在窑内烘干过程中吸潮倒塌。理论与实践均说明,烘干所需的空气量一般情况下约是焙烧所需空气量的2倍。烘干所用的介质空气是烟气与余热空气的集合。所以烘干过程所需的空气量大也是造成隧道窑所排烟气过量系数大和烟气中氧含量高的主要原因。

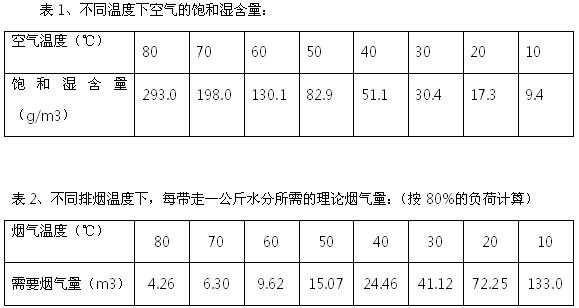

隧道窑中的烘干过程需要大量的热空气(烟气)来带走砖坯中的水分。要降低烟气中的含氧量,就必需减少烘干过程中烟气的用量,用较少的烟气去带走砖坯中的水分。适当提高排潮温度,可以做到用较少的空气带走较多的水分,是减少热烟气用量,降低含氧量的有效手段之一。理论上讲,当排烟温度为30度时,每立方烟气可带走约30克的水分,而排烟温度为80度时,每立方烟气可带走约300克水分。也就时说,当排烟温度为80度时与排烟温度30度时相比,烟气用量可减少约90%。换种说法,按空气含湿80%计,每带走1公斤水,当烟气温度为30度时,约需烟气41立方米,而同样带走1公斤水,当烟气温度为80度时,则只需烟气4.3立方米。所以,改造隧道窑的送排风系统,适当提高烟气的排放温度,是减少烟气排量,降低氧含量的有效手段。虽然排烟温度提高会造成热量利用率降低,但与如果环保不达标将影响企业的生存问题相比,这点热量损失还是值得的。

实际运行时,并不需要把排潮温度提到很高,表2中可以看出,当排潮温度为50到60摄氏度时,带走1公斤水分所需的空气量只需要10-15m3/h。而如果剔除窑炉漏风的影响,在窑炉正常运行时,这个空气量就可以使烟气中的氧含量降低到17%以下。这时对应的空气过量系数仅为5.25。是标准空气过量系数的约3倍。也就是说,对测量出的工况值,只需乘以3倍即可。

2.双塔双碱分离法脱硫:

目前,砖厂的脱硫系统大多采用双碱法脱硫工艺,但因沉淀水池的面积不够,且多为粗放式管理,往往是石灰浆液在没有得到充分沉淀的情况下又被送入塔内,造成石灰与烧碱的混合浆状液体送入脱硫塔内喷淋运行,结果是比纯石灰石石膏法更加容易结晶与结垢。这种做法很快会使管道,喷头,除雾器等部件在短时间内形成堵塞,影响系统的正常运行。

此系统中,使用了由西安窑炉设备研究所首创的双塔双碱分离法烟气处理工艺。克服了上述缺陷。第一级塔用石灰石石膏法在液浆为弱酸性时运行。虽然脱硫效率要略低一些,但弱酸运行时不会造成管道喷头及除雾器的阻塞。可以保证系统在较长时间内保持稳定运行。第二级塔内采用钠碱法脱硫,只用清水吸收液循环运行。此级的脱硫效率较高,可达95%以上。两塔的复合应用,可以在原料含硫量较高的情况下保证脱硫效果。同时,因为第二级是清水脱硫,除雾后由水分带出的二次污染颗粒物也可大大减少。此项技术的应用,为湿法高压静电除尘提高除尘效率提供了可靠的前提条件,也对高硫煤矸石制砖提供一种高效的脱硫方法。

3.烟气冷凝除水脱白:

烟气脱白的基本原理很简单,在排烟系统中,对所排的烟气降温处理,使烟气的饱和湿含量降到最低,并对脱出的水雾进行分离,而后再对已脱除水雾的低温饱和湿烟气进行升温,使其脱离湿饱和状态,变成不饱和湿烟气,再排出时就不会产生白色的烟雾了。

表1已经列出了烟气在不同温度下的饱和湿含量,理论上讲,当烟气温度从80度下降到30度时,就有90%的水分从烟气中分离出来,饱和含湿量就会从300g/m3降到30g/m3。在排出前,如果再升温到40度时,烟气就会变成不饱和湿烟气了(40度时的饱和湿含量约为51g/m3),不饱和湿烟气在排出的时候就不会形成白色水雾了。

本项目的烟气从窑内排出后,首先经过一个换热器,对隧道窑烟气进行降温处理,同时对低温的湿饱和烟气升温。经降温后的烟气进入到双级麻石脱硫塔中进行脱硫处理。经过二级脱硫后的烟气,其温度再次大幅度下降。烟气温度在下降的过程中已将在隧道窑中烘干砖坯过程中吸收的水分大部凝出,再进入一套冷凝除雾系统来进行脱白处理,然后经过换热器升温后排出。

4.湿式高压静电除尘器深度除尘:

湿式高压静电除尘器是燃煤电厂,取暖锅炉等行业超低排放使用的设备,也是一个精细处理设备。它可以保证在进入除尘器的烟气中工况状态颗粒物不超过30 mg/m3的情况下,保证排放的颗粒物工况实测值不超过5 mg/m3。在砖瓦行业隧道窑中,因烟气中的氧含量高达19.5%以上。折算系数一般要达到6-8倍。要保证折算后的颗粒物不超过30 mg/m3,必须保证烟气中的氧含量不超过19%,才能保证折算系数不超过6倍。只有折算系数不超过6倍,湿电深度除尘系统能达到的5 mg/m3以下的烟气中尘含量才能确保砖瓦企业隧道窑所排的烟气达标排放。高压静电除尘器对烟气中形烟羽的气溶胶颗粒有极强的吸附作用,可以减少及消除烟气中在白汽散尽后仍然飘浮的蓝色及灰色烟羽。影响湿电推广的最大阻力是湿电的造价较高,一般砖厂的老总们总是感觉难以承受。但在本项目中,由于第一项隧道窑降氧改造技术的引入,可以降低烟气中的氧含量,缩小折算系数,减少总排量,就可以降低对湿电的要求,用较小规格的湿电即可满足要求,可进一步缩小湿电投资。

本系统中几项新技术的应用,解决了砖瓦行业近几年最难以解决的颗粒物排放达标问题,也解决了烟气排出后的视觉污染问题。双塔双碱分离脱硫方案还为高硫煤矸石的脱硫探索了一条新的途径,同时还减少了烟气总排量。是一个值得大力推广的砖瓦行业隧道窑的烟气净化方案。

2018年9月

注:表1及表2的数据来源于《砖瓦》杂志社2011年所编著的《烧结砖瓦干燥室窑炉热工设计原理》

版权所有:【河南欧帕工业机器人有限公司】

本站所有内容受知识产权保护 未经许可严禁转载、复制或建立镜像

中心地址:河南省郑开大道官渡组团 联系电话:0371-60863533

豫ICP备14017777号-3 营业执照 河南省互联网违法和不良信息举报中心