摘要:烧结砖内燃焙烧“一次码烧”生产线技术改造方案选择中,不仅需要考虑产品规格、生产规模、工艺流程、设备性能等方面的需求,更需要考虑大气污染物治理及单位产品能耗需达标的要求,由于这两项国家标准中部分指标的强制性,技术改造中和生产运行中,不仅仅需要对干燥和烧成隧道窑等设备性能参数优劣进行对比和选择,同时,还需要对保证隧道窑可靠运行的风机性能,作出准确的判断,构成干燥焙烧完备的系统性能,才能实现“一次码烧”工艺提高产量、降低生产成本,满足单位产品能源消耗限额、满足大气污染物排放指标要求。

关键词:风机性能、技术方案、产品标准和能耗限额标准

烧结砖“一次码烧”工艺具有工艺紧凑、岗位工人员数量较少的优势,成为烧结砖工艺技术改造中较为普遍选择,生产运行中,“一次码烧”工艺获得的产品产量、产品质量、生产能耗、能否达标和企业效益,却大不相同,除去产品市场需求的影响因素,部分企业“一次码烧”工艺应用的技改效果不佳,与干燥、烧成隧道窑结构、保温、风机性能和运行等方面相关,特别是风机的选择和应用,影响较大。

烧结砖内燃焙烧工艺过程,无论“一次码烧”或“二次码烧”过程,其流程基本均由“制备、成型、干燥和焙烧”四个环节组成,干燥环节处于工艺过程的中间,对工艺前后都产生较大的影响,干燥环节出现干燥周期延长、干燥质量下降,会引起制备环节的生产停滞,成型产量降低。当干燥残余水分偏高,裂纹增加,则对焙烧质量和产量带来不利的后果,能耗增加,效益降低。干燥环节的运行质量,决定一家企业的效益高低,没有干燥,就没有效益。烧结砖行业内一些专家认为,“得干燥者得天下”,其本意,就是干燥好,产量就高,产量高,效益就有保证,企业才能持续发展。对此,笔者曾经提出,烧结砖厂经济效益,主要依靠干坯高产量来实现,没有干坯产量,就没有成品产量,企业效益差。因此,可以判断,成品产量的高低,基本上由干燥环节决定。生产实践中,干燥环节运行效率除与干燥窑结构有关外,其中,发挥关键作用的是与焙烧隧道窑采用的送热风机有关。

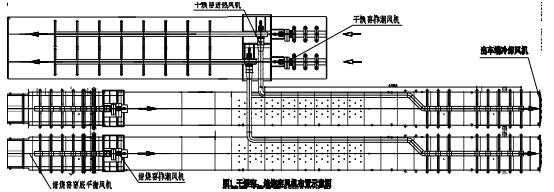

一般内燃焙烧“一次码烧”工艺,焙烧隧道窑采用了进车端排潮风机、出车端冷却鼓风机、隧道窑热烟气锅炉离心引风机、窑低平衡鼓风机等风机,其中,最重要的是隧道窑热烟气锅炉离心引风机,这台送热风机,将焙烧与干燥环节紧密联系起来,保证了焙烧和干燥整体运行效率。常见的“一次码烧”工艺风机布局见图1、图2。

图1示意图中,焙烧隧道窑出车端配置有冷却风机,空气与制品进行热交换,制品冷却,空气加热,换热后的热空气,被干燥窑送热风机抽出作为干燥介质送往干燥窑,对湿坯进行干燥,干燥介质温度降低后,由排潮风机抽出排放。

进入焙烧窑的部分热空气,作为助燃空气满足燃料燃烧要求,同时,对进入焙烧隧道窑的干坯进行预热,最终被焙烧窑冷却风机送往除尘脱硫塔处理后排放。

现代大型烧结砖工艺中,干燥窑和焙烧隧道窑的运行,完全采用风机强制通风的方式,利用风机高转速,强制窑内气流流动,满足砖坯在烧成温度、保温时间及冷却性能等焙烧工艺性能指标要求下运行。燃料燃烧的控制过程,在强氧化气氛条件下,控制过程的时间长短,以及获得成品质量好坏,能耗高低,不仅与原料和燃料的物理化学性能有关,也与选用的风机性能有关,图1示意图中风机对空气、烟气、废气的不同强制作用,除将焙烧隧道窑外空气引入窑内,满足制品冷却、焙烧,实现制品的烧结。其中,最重要的是,送热风机将焙烧隧道窑内余热烟气送往干燥隧道窑,作为干燥窑内湿坯的干燥介质使用,得到满足残余水分要求的干坯,并且,干坯数量能够满足焙烧隧道窑的生产需要,这种烟气余热利用方式,使得生产能耗明显降低,同时实现干坯品质和数量满足焙烧隧道窑的运行需求,从而形成完善的干燥、焙烧良性循环。

对于干燥隧道窑而言,为保证干燥操作的顺利进行,必须同时满足两个条件,a坯体表面水蒸汽分压必须大于干燥介质中水蒸气的蒸汽分压;b必须不断地提供干燥介质热量,使得坯体内部或表面水分不断气化。由此可见,图1干燥、焙烧风机布置示意图中,干燥窑送热风机的作用最为重要,其性能,不仅要承担保证焙烧窑烧成工艺指标的要求,还承担了满足干燥窑两个干燥条件的需要,必须保持制品的干燥质量,不变形,不开裂,干燥均匀充分等条件的工艺要求。干燥窑和焙烧窑整体运行效率的提高,才能完成企业效益目标。

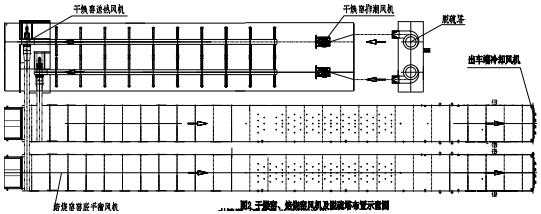

图2所示干燥、焙烧及脱硫塔的风机布置示意图中,在部分“一次码烧”工艺中,也较为常见,热工系统做了简化,将干燥窑的排潮功能与焙烧窑的送热功能简化到一台离心锅炉引风机中,这种工艺布置,与部分“一字型”布置时的热工系统功能相似。此时,干燥介质热量提高,同时,由于干坯残留的入窑水分,使得干燥介质中水蒸气数量相应提高,此外,干燥介质中大气污染物同时进入干燥窑,对于干燥窑的废气,需要通过除尘及脱硫塔的处理后才能达标排放。此类工艺形式,优点是焙烧过程中的热量能够得到充分运用,缺点是,对后续除尘及脱硫治理,增加了进口烟气量,系统阻力增加,脱硫治理费用增加,达标排放控制要求提高。

1、工艺流程对送热风机的影响

烧结砖“一次码烧”工艺流程中,干燥与焙烧设备的布局,比较典型的方式有2种,一种是干燥窑与焙烧窑各自独立、并行布置,湿坯窑车需要先进入干燥窑后,脱水干燥,然后干坯窑车再进入焙烧窑得到成品砖,如图1和图2所示。

另一种是干燥段与焙烧段整合为“一字型”干燥焙烧隧道窑,湿坯窑车进入后,通过干燥和焙烧,入窑出窑即得到成品砖。“独立并行”和“一字型”这两种工艺流程布置方式在生产实践中,均有应用。对于大中型烧结砖企业,多采用干燥窑与焙烧窑各自独立、并行布置的布局。不论何种布局,因场地条件制约,工艺技术方案的选择,仍存在多种不同的布局,流程不同,布局不同,如空窑车运行方向、湿坯码坯位置、湿坯静停位置、湿坯窑车运行、干燥窑与焙烧窑位置、卸砖位置与窑车运行方向等等位置选择,对干燥焙烧系统中送热风机位置的设置和运行,均存在影响。

1.1送热风机位置分析

“一次码烧”干燥和焙烧工艺中,送热风机需要将焙烧过程产生的余热烟气和冷却带换热空气,通过总烟道和支烟道收集汇总,输送到干燥窑作为干燥介质,对湿坯进行干燥。通常,送热风机的安装位置,基本确定在干燥窑顶部,以送热风机出风口到干燥工作区间的阻力小为原则。介质温度一般低于130℃,当制品以烧结空心砌块为主时,介质温度不高于100℃,避免制品在干燥过程中脱水快而产生裂纹。送热风机进风口处余热烟气温度偏高时,可通过旁路闸阀,吸入冷空气调节满足介质温度要求,不影响出风口低温介质的输送,出风口距干燥区间距离越短,可减少介质温度的损失。此外,送热风机在干燥窑顶部,送热风机出风口与送热总烟道的连接,距离短,比较简洁,材料用量少,送热总烟道顶送风和支烟道侧送风组合,管道阻力对烟气动压的损失低,对干燥窑内湿坯垛的穿透动力大,干燥能力较强,干燥均匀性有保障。第三,送热风机确定在干燥窑顶部,其出风口风量及风压参数,与设备性能参数较为一致,工况调节和控制简洁、快速,风机压力损失小,有利于余热烟气在干燥窑内克服坯垛阻力,有利于坯垛内部热交换和水蒸气蒸发。

干燥窑送热风机的顶送风和侧送风管道,窑内余热烟气的流动,根据干燥工艺控制参数和干燥制度安排,对于湿坯的干燥,同样遵循逐步预热和干燥的过程,一般不宜采用快速升温的模式。图1中,送热风机的送风与窑车的运行,成为顺流方式,风机出风口处高温烟气与较高含水率的湿坯最先接触,可能出现局部快速脱水的弊病,造成坯垛顶部制品开裂。根据实践经验,考虑送热风机的送风与窑车运行方向相反的逆流方式较为常见,图1中,如果将送热风机的安装位置布置在干燥窑的出车端时,则窑车运行方向与烟气形成逆流方式。出风口处高温烟气与已经脱水后的干坯接触,此时,坯垛顶部制品开裂缺陷较少。对于总烟道和支烟道,采用闸阀控制,能够实现干燥窑有效工作长度内的均匀干燥。

个别企业,将送热风机放置在焙烧隧道窑顶部,送热风机出风口距干燥窑距离较长,管道阻力使得余热烟气的动压损失较高,烟气进入干燥窑后,因动压小,克服坯垛阻力的能力不足,穿透能力低,送风距离短,使得干燥窑的有效工作长度缩短,易出现变形,干燥均匀性差和残余水分高的现象,严重时,干燥窑内湿坯出现垮坯。

1.2送热风机进风口管道长度的影响

图1干燥、焙烧风机布置示意图中,采用空气换热的送热风机布置在干燥窑顶部,风机位置布置在进车端或者在出车端,进风口管道长度变化较大。如图1布置时,送热风机布置在干燥窑进车端,进风口管道长度约为60米左右,如果将送热风机布置在干燥窑出车端时,进风口管道长度将增加一倍,达到约120米左右。随着进风口管道长度增加,保温层技术要求提高,材料消耗多,余热烟气温度下降,管道阻力加大,不利于干燥。

根据设计资料,随着管道长度的增加,烟气阻力增加,温度降增加。当输送烟气温度为200~300℃时,砌筑管道长度每增加1米,温度降低约1.5℃。

通过工艺设计,需要调整生产线布局,尽量减少焙烧隧道窑余热烟气到送热风机进风口之间的距离,将有利于送热风机的运行,风机电动机能耗相应降低。

2、工艺计算与送热风机选择

2.1焙烧隧道窑的热工近似计算

焙烧隧道窑运行实践中,根据窑长,普遍分为预热、焙烧、保温、冷却带。冷却、保温、焙烧和预热过程所需要的总空气量,暂不考虑窑炉系统漏风因素时,全部由焙烧隧道窑出车端冷却风机送入,顺序通过冷却带、保温带、焙烧带和预热带。其中一部分空气与制品换热后,被送热风机抽取送入干燥隧道窑,这部分换热空气没有参与燃烧反应,是洁净的热空气,用作干燥介质使用后,其废气可不经脱硫处理排放。剩余部分换热后空气进入高温带,作为助燃空气,与含有内燃掺配料的砖坯发生氧化反应后,继续进入预热带,对入窑干坯预热,随后被焙烧隧道窑排烟风机抽取,这部分烟气,由于包含燃料燃烧产生的大气污染物,需要进入脱硫塔,处理后排放。

焙烧隧道窑的热工计算涉及燃烧计算,理论空气量,理论烟气量;冷却带空气量、换热热空气计算等。此类计算,是隧道窑设计的依据,需要通过燃料成分及热值分析,热平衡检测计算后进行。本文参照《烧结墙体材料单位产品能源消耗限额》标准中单位产品能耗限定值,对焙烧隧道窑烟气量、冷却带空气量、换热热空气计算进行近似计算。

以年产6000万块(折标砖)烧结空心砌块生产线为例,烧结空心砖或空心砌块的产品密度为1000kg/立方米,此时,烧结墙体材料单位产品能耗限定值应≤55kgce/t,根据标准煤发热值折算,其能耗为385kcal/kg。

6000万块(折标砖)生产规模换算为体积时,年产8.8万立方米。年消耗标煤4840吨。

全年工作时间为330天,每天生产267m³,每天消耗14.7吨标准煤。按照废品率5%计算,每天生产湿坯281m³,24小时工作时间计算,每小时生产11.7m³,每小时消耗标准煤643.5kg。

由于内燃掺配工艺,已经改变了燃料的形态,笔者将砖坯视为低发热值燃料,此时,根据燃烧理论中经验计算方式,当燃料发热值小于5000kcal/kg时,每小时需要理论空气量为572Nm³,每小时生成理论烟气量为1200Nm³。

空气过剩系数与燃料种类、燃烧条件及窑内气氛要求有关,焙烧隧道窑内砖坯在焙烧过程中,可视为块状固体燃料,强氧化燃烧条件,空气过剩系数的一般范围α=1.3~1.7。此时,燃料完全燃烧时理论所需空气量为1.7×572=972Nm³/时。

助燃空气经由冷却带、保温带进入,此时空气温度达到700℃,实际助燃空气量约为3800m³/时。这部分生成的烟气,经由焙烧隧道窑排烟风机抽取,进入预热带,对干坯进行预热升温,随着温度降低,烟气体积减小,废气进入脱硫塔,处理后排放。

2.2干燥隧道窑的热工近似计算

考虑到干燥窑湿坯干燥,需要由焙烧冷却带换热抽取干燥介质,因此,同样需要对焙烧隧道窑冷却带进行热平衡计算,按照空心砌块生产要求,干燥介质温度、风量一般应不低于100℃,通过干燥工艺计算,干燥日产量需要达到267m³、湿坯日产量为281m³,成型水分为15%、湿坯重量1180kg/m³,残余水分为6%、经计算,需由焙烧冷却带换热抽取干燥介质量,每小时热风量为7.2万m³。

助燃空气量和干燥介质热空气量两部分可视为由出车端进入窑内的总空气量。因此,满足焙烧隧道窑冷却、保温、燃烧和预热过程、同时满足干燥窑干燥介质热空气量所需要的冷空气总空气量,如暂不考虑窑炉系统漏风因素,总风量应达到6~8万m³/时,其中进入干燥窑送热风机的热空气数量约为7.2万m³/时,风机出口热空气温度应达到100℃。当采用的干燥介质温度升高时,抽取的热风量随之减少,但需要在送热风机进风口处掺兑冷空气调节进入干燥窑热空气的温度,避免温度偏高引起湿坯缺陷。

一般条件下,进入干燥窑热风流速应控制为3~6m/s秒为宜。

一般条件下,干燥窑送热风机动压需大于1200Pa。

根据“一次码烧”工艺生产实践经验,以及锅炉引风机技术参数和风机特性曲线,年产6000万块(折标砖)烧结空心砌块生产线,,干燥窑送热风机可选择Y4-73-11 No16号锅炉离心风机,叶轮转速730rpm,流量7.6~10.2万m³/时,全压为133~123mm汞柱,电动机55kw、8极。

2.3充分利用预干燥

“一次码烧”工艺流程中,干燥窑与焙烧窑各自独立、并行布置,湿坯窑车需要先进入干燥窑后,脱水干燥,然后干坯窑车再进入焙烧窑,由于焙烧窑排潮风机强制作用,以及窑内热烟气气体自然分层特性,窑道内热烟气流动时,对同一砖垛截面上下部流速不同、热交换强度不同,使得砖垛截面上下部存在温度差,在预热带温度差较高,可达300~350℃,由于干燥和焙烧的生产节奏要求,当预热带砖垛温差大,必然引起成品废品率升高,单位产品能耗提高。对此,“一次码烧”工艺工艺中一定要设置入窑前的预干燥,即在进入干燥窑前的预干燥,利用太阳能、风能、焙烧窑窑顶空腔等换热措施后的热空气,对湿坯进行预干燥,降低进入干燥窑前湿坯水分、提高进入焙烧窑前干坯温度和残余水分的均匀性。预干燥措施简单实用,对干燥焙烧整体运行具有较好的协调作用。

3、送热风机的运行控制

3.1送热风机的转速调节

大中型烧结砖“一次码烧”工艺中,送热风机电动机均配备变频调速的设置,实现对干燥窑内介质温度、流速和风量的自动调节,与焙烧隧道窑和窑车转运系统形成闭环控制,提高了干燥窑的工作效率,减少岗位工人数。

变频调速设置,可根据调节器输出的电信号,通过变频器调节离心风机电动机的转速,工作线性度较好,风量调节平稳,锅炉离心引风机能够在更经济的状态下安全稳定运行。是当前干燥、焙烧和转运系统自动化必备的基础条件。也是提高干燥焙烧系统整体运行效率的先进技术措施。

变频调速措施,可以避免进出风口原来挡板截流的能量损耗,降低了系统阻力对干燥效率的不利影响。同时,采用低转速启动,启动负载小,对电网和机械负载的冲击大大减小,可以延长风机的电动机和轴承座、轴承、叶轮主轴的使用寿命,减少对工厂变压器系统的冲击、振动噪声明显降低。

3.2调节特性

生产中,变频调速措施常常使得风机的电动机,处于低于额定转速的工作状态下运行,不但降低了介质对风机叶轮、主轴和挡板的金属磨损,降低了轴承、密封的损坏,减少了维护工作量,同时,节约风机运行电能消耗,节电率约为20%-40%。

但是,在干燥窑运行中,送热风机的工作,必须满足两个条件,a坯体表面水蒸汽分压必须大于干燥介质中水蒸气的分压;b必须不断地提供干燥介质热量,使得坯体内部或和表面水分不断气化。故输送的干燥介质必须具有一定的流速,以克服坯垛系统阻力,并且能够输送到符合干燥曲线的每一个部位,形成湿坯表面与介质之间的蒸汽分压差,才能有利于湿坯表面水分干燥蒸发。此外,介质输送,必须保证连续干燥脱水所需的热量供应,使得干燥过程得以持续。还应注意,保持或提高干燥介质的流速,除能够克服坯垛系统阻力,增加介质内水蒸气不饱和度,加速湿坯干燥外,另外,随着介质温度降低,水蒸气含量增加,热交换后干燥尾气相对湿度变大,此时,如能对尾气形成“前推后抽”,即干燥介质的吹送和排潮风机的抽出结合,就能够加快干燥窑进车端产生的饱和水蒸气的及时排出,有效地避免饱和水蒸气冷凝现象及干燥缺陷。

如果变频调速让风机的电动机处于低于额定转速的工作状态下长期运行,虽然优点比较多,但可能出现干燥质量下降,排潮不畅、残余水分偏高、干燥周期变长等不利于干燥的现象。特别是图2所示的送热风机布置形式,随着风机主轴转速的降低,加上脱硫系统的阻力作用,不利于干燥的现象更加严重,干燥和焙烧可能产生恶性循环,系统整体运行效率降低,甚至导致停产风险。

当送热风机低于额定转速工作时,可能出现干燥窑内排潮不畅的不利结果,因此,要求干燥窑排潮风机能够同步提高转速,加强排潮能力,减缓水蒸气冷凝现象发生。

3.3介质温度不足时的调整

一般情况下,干燥介质以焙烧窑冷却带换热空气为主,生产中,由于内燃掺配量不足,换热热空气风量偏低,或者热空气温度达不到预定目标要求,使得干燥窑残余水分升高,干燥周期延长。此时,可用两种技术措施进行补救,第一,利用焙烧窑高温烟气,通过内置式或外置式空气换热器,将冷空气换热后,输送到送热风机进风口,作为补充热介质使用。这种方式,提高了余热回收热量利用率,烟气总量和温度增加,由于换热器换热热空气是洁净空气,通过干燥窑后的尾气,可不必进行脱硫治理,直接排放,不会额外增加脱硫的运行费用。

换热后的烟气,随着温度降低,进入脱硫系统的烟气总量减少,有利于脱硫系统的效率提高。

另一种方式,则是将少量高温烟气,通过支烟道,并接在送热风机进风口管道,作为热量补充,提高干燥介质温度使用。这种方式,干燥介质内存在少量污染物,通过干燥窑后,需要进行处理。

两种方式,都要求送热风机具备一定的富裕送热风能力和调节能力,以应付出现换热热空气风量不够和温度偏低的意外情况。

3.4送热风机的选择

当前大中型烧结砖“一次码烧”工艺中,采用两种风机作为送热风机,中压锅炉离心风机和中压轴流风机。

一般条件下,离心风机具有风量小、动压高的特点;轴流风机性能与此相反,具有风量大、动压低的特点。

离心风机和轴流风机在一定转速条件下,风量一定,动压一定,随着转速的提高,风量和动压同比提高,电动机荷载增加。

对风机而言,在已确定的干燥窑热工系统内,离心风机动压高的特点,对于出风口热风克服系统阻力有利,特别是热风穿透湿坯砖垛的阻力有利,能够将热风输送到干燥窑预先确定的部位,对饱和水蒸气的驱散、加速坯垛内部的干燥效果较好。因此,“一次码烧”干燥工艺中,送热风机选择采用离心风机的生产线数量较多。但是,在干燥窑热工控制过程中,如果采用变频调速控制,随着送热风机转速降低,离心风机动压损失,排潮效果不畅,这就是需要协调干燥窑排潮风机同步提高转速的原因。

轴流风机与离心风机相比,一般情况下,更适应使用在干燥系统中的排潮位置。

离心风机的排风方向是垂直于进风口方向,可以实现360度指定方向排风。但是,在干燥窑顶部有限面积条件下,离心风机占地面积较宽,安装难度较大。轴流风机的进风口和排风口是在同轴线上,直接安装在与风管中心线一致的管道中,排风方向沿着管道的方向,占地面积小,安装比较简单。

正是利用轴流风机不改变气流流动方向的特点,采用多台轴流风机串联,形成多点送风的干燥工艺,在国外部分烧结砖“一次码烧”干燥窑中得到应用。

4、结束语

烧结砖“一次码烧”工艺,焙烧窑的余热烟气通过送热风机,

输送到干燥窑,作为干燥介质使用,干燥介质在干燥窑内,需要实现制品较好的干燥质量,保证制品不变形,不开裂,干燥过程均匀充分,干燥周期短,消耗热量少。根据影响干燥效果的相关因素分析,原料性质、制品规格、成型工艺、码坯方式、工艺布置、干燥窑结构、干燥介质、热工仪表设备、操作管理、环境条件等因素,都对干燥效果产生影响。湿坯干燥技术虽然已经趋于成熟,然而,由于“一次码烧”因工艺流程简化,使得其干燥技术难度增加。在大多数已经建成的烧结砖企业,由于原料、干燥窑结构、成型等环节因素基本定形定性,调整、改善和提高干燥效果的方式,除通过全生产过程控制外,对于干燥系统中的核心设备,送热风机性能和应用控制,则是比较直接的措施。

在部分企业内,干燥窑送热风机选择不当、操作控制粗放、缺乏烧结砖全过程的工艺控制,漠视“没有干坯产量,就没有成品产量”的重要性,漠视干燥对降低能耗、提高大气污染物治理达标排放的重要作用,其结果,必然出现企业效益因干燥产量低下、产品质量缺陷较多而陷入亏损状态。正是由于“一次码烧”干燥过程的影响因素复杂,实现干燥焙烧持续的良性循环难度较大,同时,该干燥技术常常需要根据不同生产条件,产品规格、干燥设备结构差异,不断通过生产实践,不断总结、完善和提高,最终,才能满足干燥工艺的目标要求,这其中,当然包括干燥热工系统的核心设备送热风机的应用分析和认识。

针对图2所示焙烧、送热风机、干燥、排潮风机、脱硫塔的流程,因其全部烟气均进入干燥和脱硫,因此,这类“一次码烧”工艺,将面临焙烧质量、干燥产量和质量、烟气治理达标等三个方面的严格要求,对送热风机的要求更高,系统管理更严,除非增加内置式或外置式空气换热器换热,提高干燥介质总量和温度,否则,图2所示工艺,全部烟气均进入干燥和脱硫的内燃 “一次码烧”方式,在规模化的大型烧结砖企业应用和推广,应该极其谨慎。

【1】粉体工程 蒋阳 程继贵 主编

合肥工业大学出版社 2006年4月

【2】建筑陶瓷隧道窑设计 陕西省第一建筑设计院编

中国建筑工业出版社, 1977年

【3】轻工业部第一工业局,日用陶瓷工业手册

轻工业出版社,1984年8月

【4】烧结砖瓦工艺 殷念祖著

中国建筑工业出版社,1982年

【5】烧结砖瓦厂工艺设计 西北建筑设计院

中国建筑工业出版社,1982年9月

【6】烧结砖热耗偏高原因的分析 陈荣生 2018.5《砖瓦》

版权所有:【河南欧帕工业机器人有限公司】

本站所有内容受知识产权保护 未经许可严禁转载、复制或建立镜像

中心地址:河南省郑开大道官渡组团 联系电话:0371-60863533

豫ICP备14017777号-3 营业执照 河南省互联网违法和不良信息举报中心