26、双级真空挤出机,上级漏气需注意

双级真空挤出机运行中要求从上级封闭泥缸到下级泥条出口的所有结合面密封不漏气,才能有效地保证其应有的真空度。一旦发现真空压力上不去,而真空泵及其吸气管道系统又一切正常时,就应查明挤出机相关部件的结合面是否漏气,常用烟气法进行检查。即用一支点燃的香烟沿所有接缝(包括泥缸后壁主轴承座的主轴轴孔)逐一查看,一旦发现烟气往接缝里钻,即是漏气点,应及时设法堵住。

笔者不止一次遇见双级真空挤出机运行中真空泵、吸气管道、各相关的接缝都正常,无漏气,但就是“真空上不去”。最后查到上级密封泥缸的进料口,发现:烟气往密封泥缸里钻。奇怪的是烟气不是沿泥缸四周往泥缸里钻,也不是随泥料一同进入封闭泥缸,而是往上级对轴和对开式螺旋绞刀的接缝处钻进去,说明正是该对开式螺旋绞刀和上级轴的接缝漏气。

打开上级封闭泥缸,拆下对开螺旋绞刀,未见异常。估计是绞刀与轴接合不够紧密,于是在对开螺旋绞刀的轴孔和两片绞刀的接合面上统统抹上一层黄油,装配还原,开机后真空上去了,一切正常。

其原因是,对开螺旋绞刀与主轴及两片绞刀的接合面全是“硬对硬”直接接触,即没有密封胶条也没有纸垫,其接合面的加工精度也不是很高,而空气是无缝不入的,抹了一层黄油,作为密封层,问题就解决了。

由于抹上去的黄油只管密封,不管润滑不需使用新黄油,当时就是用滚动轴承里换下来的废黄油。

其实,这些废黄油的用处还多,在上螺丝时,先在其螺纹上抹一点黄油,不仅省力,而且防锈,今后也好拆。特别是设备的地脚螺栓更宜先抹油后上螺帽。

27、砖机轴承大发烧,问题应该多方找

在双级真空挤出机下级泥缸后壁上装有一个较大的轴承座,一般称其为“主轴承座”。轴承座的后端装有一套止推轴承,用以抵抗挤出泥料时,泥料对轴的巨大压力。在它的前面则是一套径向轴承,用以保持主轴的稳定旋转。再往前则是兼负“迷宫式密封”的固定密封盘的轴承盖,它前面则是与其密切配合的装在主轴上并和主轴一同旋转的迷宫式密封的“动密封盘”。它紧紧顶住尾节螺旋绞刀的后面。两个密封盘的盘面全都车削出由若干个同心圆组成的凹槽和凸棱,装配时一个盘面上的凸棱和另一个盘面上的凹槽互相“咬住”。凸棱和凹槽的两个侧面留有小于1mm的侧隙,凸棱的顶面和另一盘上的凹槽的底面在装配时保持有约2.5mm的轴向间隙,并在槽内涂满黄油,组成曲折密封,保证泥料不能侵入轴孔。

主轴的转速极低,一般都低于50转/分,较大的砖机只有20~30转/分,装在轴承座前面的径向轴承受力不大,产生高温的可能性极小,只有装在轴承座后面的止推轴承在泥料挤出时的反作用力下,有时会有较大的升温。而这种发烧,应该是从轴承座的后端开始,向轴承座的前端蔓延也就是说应该是轴承座的后端比前端更烫手。

笔者曾见有的挤出机主轴承座严重发烧,“手都不敢摸”,认为是“轴承坏了”。但用长螺丝刀一头顶在轴承座上另一头顶在耳朵里诊听时,轴承声音并无异常,当把螺丝刀的一头从轴承座后端向前端移动时出现金属干磨擦的声音,移到泥缸壁时声音更大,用手摸泥缸后壁,比轴承座后端“更烫手”。从而判断是“问题在泥缸里”。

打开泥缸,卸下全部螺旋绞刀,在泥缸后壁未发现摩擦刮伤的痕迹,从而排除了“尾节螺旋绞刀刮擦泥缸后壁产生高温”的可能性,卸下尾节螺旋绞刀尾端的迷宫式密封的动密封盘时,发现两个密封盘里的黄油全干了,盘上凹槽内有泥灰,两个密封盘的凸棱的顶面和凹槽的底面严重磨损,外圈磨损最为严重。该厂有关人员说“从来没有动过”。

究其原因,一是缺油,密封能力下降,泥灰侵入;二是主轴受推力往后的轴向移动,由于两盘的轴向间隙只有2.5mm,造成密封盘互相摩擦,产生高温。

由于厂里没有备件,只好用厚度为2.5mm的铁皮作了一个垫片,垫片的内孔和动密封盘的内孔完全一样也开有“缝槽”,垫片外径和动密封盘的最内圈的凸棱的外圆稍小0.5mm左右,然后先装垫片再装涂满黄油的动密封盘,使两盘间留有2mm的轴向间隙。才装上螺旋绞刀,恢复生产,一切正常。

为此,笔者以为,在使用螺旋挤出机时,对于装在尾节螺旋绞刀后面的密封盘,至少一个季度必须卸下一次,清洗检查抹油,一旦发现摩擦痕迹,及时处理并准备配件。千万不能“从来没有动过”。

28、齿轮箱严重发烧,体外循环降温好

在烧结砖厂,各种齿轮箱(包括减速箱)几乎随处可见。在齿轮箱里大齿轮的一小部份浸在齿轮箱里的的润滑油中,工作时,依靠齿轮旋转把润滑油带上来,洒向四周,使所有齿轮都沉浸在飞溅的“油珠”中运行。互相啮合的齿面都涂满了一层油膜,互相咬住的一对牙齿的齿面隔着油膜压紧运动,不致于齿面直接接触以改善其传动条件,提高传动效率,减少齿面磨损,延长齿轮的使用寿命。为了应对齿面挤压时的巨大压力,油膜也必具有足够的强度,以免被撕裂挤破,造成齿面金属直接接触干摩擦降低齿轮使用寿命。

油膜的强度依靠润滑油本身的稠度(粘度)来实现,油越稠油膜的抗压强度也越大,齿轮传递的功率越大,齿面的挤压力也越大需要油膜的强度也越大,油的稠度也应越大。

问题是油的稠度随其温度的变化而改变,油温越高,稠度越小,其所能形成的油膜的强度也越弱,一旦抵抗不了互相咬合齿面间的挤压力,就会失去润滑效果造成齿面干摩擦。

齿轮箱在工作中产生热量是正常的,这些热量一是齿轮旋转搅动润滑油,齿轮和油的摩擦及油被搅动时油分子之间的互相摩擦而产生的,因此齿轮箱都规定了油面的高度,不许逾线;二是齿轮啮合时相互挤压摩擦而产生的,这就依靠润滑、油膜来尽可能减少、降低。因此工作中的齿轮箱的油温上升是不可避免的,但应有一个限度,不得超过以保证润滑油的应有的稠度和油膜的足够强度。一般为60℃。油温还和环境温度有关,同样的工作条件,冬天油温不高,齿轮箱体只感到温暖;夏天则烫得手都不敢摸。

笔者在本世纪初用过一台60型的双级真空挤出机,夏天室内温度为30℃时,齿轮箱体不仅烫得手都不敢摸,往箱壳上滴一点水,立刻化成一股白烟(水汽)。打开齿轮箱顶的检查孔,热气猛冲,润滑油稀得像水一样。显然,油温已在80℃以上。工作中用两台电扇对着齿轮箱吹温度也降不下来。一年磨坏两个高速轴齿轮,还不够用。对此采用汽车冷却发动机的办法、对齿轮箱的润滑油采用“体外循环冷却”即使在室温30℃以上,运行中齿轮箱的油温也没有超过60℃。轴齿轮的使用寿命延长了两倍多,达到18个月以上。

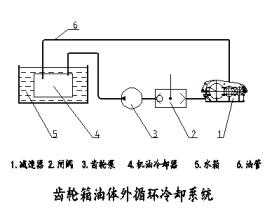

办法是:在齿轮箱底部的放油孔外装个闸阀其后是一只小型齿轮油泵,经输油管通往一只装载机上用的外形像汽车的冷却水箱的机油冷却器,整个机油冷却器浸在一只水箱里。冷却器的出油口经油管连通到齿轮箱顶的检查孔盖,从检查孔盖上的孔进入齿轮箱。

生产中,齿轮箱中的润滑油经箱底放油孔流入齿轮油泵,被打入机油冷却器,冷却后经油管从齿轮箱顶的检查盖的小孔回到齿轮箱,直冲在高速轴齿轮和中间轴大齿轮的啮合面上成为一个循环,其系统如附图。使用结果证明:这一润滑油体外循环冷却系统不仅降低了油温,优化了齿轮箱的运行条件,延长了齿轮的使用寿命,而水箱里的热水还给车间操作人员带来了方便。

冬季,当室温在15℃以下时,没有使用这一冷却系统。

29、离心水泵平衡盘,磨损应急也不难

对于多级离心泵,有时会出现一个“怪毛病”。就是水泵启动和空车都很正常,但只稍稍打开出水阀,电机负荷即迅速猛增,有时,水泵还出现金属摩擦的噪音,但只要一关闭水阀,水泵就又“一切正常”了。

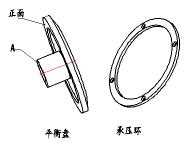

这是因为水泵在工作时,水往上走(对于多级泵来说,水是往出水方向走),由于反作用力的关系,叶轮把水往前推,水也同时把叶轮往后压,多级离心泵的叶轮越多,扬程越高,水量越大,这个轴向压力也越大。因为整个出水管里的水柱的重量全压在水泵轴上安装的“叶轮”上面,所以在多级离心泵的轴端都专门装有一个“平衡盘”来解决这一问题。正常运行时叶轮受到出水管中“水柱”的压力,和水泵一起同向进水方向移动。这时装在轴上的平衡盘的正面首先和装在泵壳上的青铜承压环接触,阻止了轴的窜动,使每个叶轮都和机壳保持一个应有的不大的间隙水泵运行就正常,一旦平衡盘的接触面磨损得太多,使水泵的轴向窜动超过了规定,运行中,水把叶轮压向一边,造成叶轮擦壳,阻力剧增,负荷陡升,一旦关闭出水阀,这个压力被闸阀阻挡在水泵以外,叶轮、水泵轴都各就各位,水泵又“一切正常”了。

此时,应停机检查水泵的轴向窜动,如果窜动量明显增大,前后撬动水泵轴时还发出嘭嘭的撞击声,就一定是平衡盘磨损得太多了。

处理的办法最好是换一个平衡盘,万一缺货,可以在平衡盘的接触面(磨损了的部位)加一个厚度比轴向窜动量略小约0.5mm的青铜圈,或者把磨损了的平衡盘轮毂顶住叶轮的一端车成同样的厚度,重新装好压紧,以“补偿”其磨损量就行了。

30、中草药,巧利用,填补金属小裂缝

在烧结砖厂,为了提高砖坯强度和生产空心砖,常采用真空挤砖机,其真空室、真空泵及管道系统都有一定的密闭要求。如果这些部件产生漏气、漏水而影响使用的小气孔、小裂缝时,可以采用涂抹密封材料的办法止漏。

密封材料的配方是:按重量比的硫磺80、中药白芨粉5、明矾5和铝粉或石墨粉10合计100。配制时,先把硫磺碾细放入坩锅中加热熔化,即将明矾和碾细了的铝粉或石墨粉加入搅拌均匀,再加入白芨粉并急速搅拌,搅拌均匀后倒入玻璃容器中,凝固后打碎玻璃容器,取出备用。

凡工作温度低于250℃的零件的小砂眼、气孔、裂缝均可用此法修补。如内燃机缸体、水套、铸铁水箱、挤出砖机真空室、真空泵体及焊缝的砂眼、裂缝等,以此修补,无不奏效。

使用时如是小裂缝应先在裂纹尽头钻一个小透孔(Φ3~4mm)以防止裂纹受热延伸。然后加热工件,并用上述填料在裂纹上不断抹擦,等到填料熔化浸入裂纹并已填满裂纹时,即停止涂抹,擦净多余的填涂料,即可。

31、小皮带轮加螺孔,拆卸之时更轻松

电动机上装的三角皮带轮个头不大,与电动机的前端盖距离很近,当需要拆下时不论用三爪拉钩、还是两爪拉钩,拉钩有时伸不进去,如果皮带轮外径稍大,拉钩也只能钩在皮带轮的边棱上,而三角皮带轮的边棱都较薄,只有几毫米厚,又大多数铸铁的,往往是皮带轮还没拆下来边棱已被拉缺了,如果使用钢钎、手锤,也只能撬打。致使皮带轮的轮缘更易损坏,在一些烧结砖厂,边缘棱缺损的三角皮带轮是见惯不惊了。

其实只要在皮带轮的适当部位,如轮毂、轮幅上对称做两个螺孔,同时作块宽度略大于电机轴径,厚度约为电机轴径一半,长度比两个螺孔中心距还多出40mm以上的钢板,钻两个和螺孔完全对应的透孔,作“拆卸板”。并准备两根适当长度的双头螺杆。

使用时,先把双头螺杆旋进皮带轮上对称的螺孔,旋入深度不小于螺纹直径的1.5倍,以免拉坏螺纹,然后套上拆卸板在电动机轴端和拆卸板间垫一个直径小于电机轴径,有一定厚度的螺帽,均匀拧紧拆卸板两边双头螺杆上的螺帽,皮带轮就被拉出来了。其实,在挤出机的机口,机头大法兰盘的两侧作两个穿透的对称的螺孔(顶丝孔)螺孔规格可以和它们的联结螺栓一样,拆卸时穿入两根“顶住螺钉”,均匀拧紧,就容易顶开了,根本不用大锤和钢钎。不信吗?试一试。

32、大皮带轮加热拆,加热部位细选择

在烧结砖厂,常用颚式破碎作粗碎设备,较大的颚式破碎机的皮带轮(飞轮)直径1m左右,宽度0.3m左右,一个皮带轮(飞轮)有好几百公斤,由于颚式破碎机运行中震动较大,它们与轴都装配得比较紧,拆装比较困难。

有人仿照滚动轴承“热装”的办法,对这些大皮带轮进行“加热拆卸”,办法是对的,但“越加热越拆不下来”。现场一看原来是加热选错了地方。

加热的目的是使皮带轮整体升温膨胀,轴孔直径扩大、松动,以便从轴上拉下来。但这部位加热的结果是皮带轮的轴孔收缩,挤得更紧,所以“更拉不下来”了。

圆形的物体受热后都是向外膨胀,他们在皮带轮轴孔周围的轮毂上加热,而皮带轮外缘比轮毂大得多,是冷的,紧紧地包在轮毂外面,不许轮毂向外膨胀,它就只能向内施压,把轴抱得更紧,而且轮毂紧贴着轴,轴也被加热,也要向外膨胀,互相“对挤”,还能拆下来吗?

正确的加热拆卸方法是:先用拆卸拉钩紧紧地拉住飞轮的轮毂,直到拉钩中间的顶杆“顶不动了”。才在皮带轮外缘均匀缓慢加热,使皮带轮外缘在均匀受热向外膨胀的同时把热量均匀传递给轮幅、轮毂,拉动和促使大家一同向外膨胀,等到手摸轮毂已有温热,但不烫手再加力收紧拆卸拉钩的顶杆就可以把皮带轮拉下来了。

据悉有些厂“照办”以后,“轮毂”温度起来以后“嘭”的一声,皮带轮自己退出了3~4个毫米,赶快收紧顶杆,没费多大劲,皮带轮就拉下来了。正是“围魏救赵”好计谋,热拆飞轮不用愁。

33、细小裂缝难发现,石灰帮忙原形见

笔者在上个世纪60年代初,搞煤矿井下采掘设备。一次有台刮板运输机的减速机壳漏油,就是把该机壳用柴油洗、擦净用放大镜也找不出一丝裂缝。后来在怀疑漏油的部位全部涂划一层粉笔不到一小时,粉笔印上出现了一条油渗出来的“黑线”,准确地确定下了渗油裂纹后,得到了妥善处理。

这是因为柴油(或煤油)的渗透力极强,清洗机壳时渗入裂缝深处,擦净机壳时这些隐藏在裂纹里的柴油是擦不掉的。等在裂缝外涂上粉笔印,由于粉笔的粉末是干的,吸油力极强,裂缝里隐藏的油被吸出来使其原形毕露。现在不用粉笔了,可以用布包一点干石灰粉,在怀疑漏油的部位轻轻涂上一层石灰粉,也一样有效。查出裂纹以后,先用样冲沿裂纹打一排样冲点然后根据裂纹具体情况分别处理。

一是对于不受力没有强度要求的裂纹,可以先在裂纹尖端钻一个直径2~3mm的小孔阻止裂纹发展延长叫“阻裂孔”,然后或用本文“31”所介绍的方法,直接填补,或用錾子沿裂纹錾开2~3mm宽的坡口,塞入AB胶或密封胶,干后即可使用。

二是对有一定强度要求的部位应先在裂纹尖端钻一个Φ4mm左右的止裂孔,沿裂纹錾出符合焊接规范的坡口,进行焊补。

34、齿轮箱油换不换,手上抹点对光看

齿轮在运行中齿面磨损不可避免,这些磨损下来的铁屑混入齿轮箱的润滑油里,运行中随油一同被搅动甩上来粘附在齿的表面,齿轮啮合时这些铁屑被夹在两个咬合的齿面之间,刮伤齿面,加快磨损导致齿轮“短命”。所以设备的使用说明书中都规定了换油周期,要求定时换油。

生产中往往由于设备实际运行时间、负荷大小、运行中油的温度等原因,使油的内在质量变化很大,齿轮的磨损,油中铁屑的多少都不一样,不能照本宣科,必须经常检查,一旦发现油中铁屑增多,立即清洗换油。

办法是:停机后,立即用手拈一点齿轮上的油,抹在掌心上,对着光线如发现有闪闪发光的东西就是铁屑,一旦出现较多就必须换油。

换油时,应先放完齿轮箱里的旧油认真清洗,必须是清洗后的油里不见闪闪发光的东西,才算清洗干净了,才能装入合格的润滑油。

必须提醒的是:

•最好按照设备使用说明书上的规定品种型号选用润滑油,至少必须是与其性能相近的润滑油。

•在烧结砖厂除了润滑油,还用液压油、真空泵油,它们的化学成份、物理性能都不完全一样,不能错用,也不能混合使用。

•有人把换下来的润滑油,加热烧开了沉淀后再用其澄清了的油,多次使用,实不可取,因为润滑油在80℃以上会发生化学变化,致使物理性能改变,已不是原来的润滑油了。

35、用轴承、先检查,不能盲目一把抓

在机械设备中,滚动轴承是比较精密的一种零件,拆装也比较麻烦,使用前,一定要仔细检查,包括:

⑴看轴承上打印的型号对不对,字码应该是打上去的,不能是手写的。外形则可以和旧轴承进行比对。

⑵用手掰,内外圈不允许有任何左右晃动。

⑶固定住内圈,用手转动外圈,应光滑,均匀,不允许丝毫蠕动或磕碰。转动时只允许有均匀地“丝丝”声,不得有任何杂音,否则应继续作如下检查。【见(4)(5)(6)】

⑷洗净擦干,仔细查看滚道和滚动体表面应绝对光洁,不允许有任何黑点、伤疤和刮痕。

⑸检查轴承内圈,不得有任何顺孔洞长度方向的痕迹。否则,很可能是用过的,因为轴承孔和轴是紧配合,经过一次拆装,常会在孔壁留下痕迹。

⑹购回的新滚动轴承应该是机油包裹,塑料包装。如果新轴承抹满黄油,必须提高警惕,因为抹满黄油的作用之一就是“拒绝检查”。

36、螺丝断在螺孔里,自有办法莫着急

在机械设备中,有些地方如滚动轴承座的轴承盖、双级真空挤出的真空室盖及其附属零件没有用螺栓,而是用螺钉联结。这些螺钉不用螺帽,而是在零件主体上作出螺纹孔,直接把螺钉拧入,较为方便。在装配时,一旦操作失误,很容易把螺钉拧断在螺孔里,因为常用普通螺钉,材料均为低碳钢,一把长度仅为200mm的搬手,也可能拧断一颗M12的螺钉,由于螺钉都是在已经上紧而过度用力时扭断的。螺钉头已经断下来了,搬手无用武之地,取出较为麻烦,可按以下办法处理。

⑴如果螺钉断在螺孔外面,还留有一小段螺钉在孔外,可以使用钢丝钳等夹具,夹住慢慢取出。还可在断头上套一个大一点的螺帽把它们焊在一起,冷后,扳动螺帽带出螺丝。

⑵如果螺钉正好断在螺孔口上(这种情况较多),可以在断螺钉中间钻个小孔,打入一个断面为四方形的钢棍,扳动钢棍,慢慢退出。

⑶用一个孔比螺钉稍小一点的螺帽端正的扣在断螺钉上,从螺帽孔里把断螺钉焊死在螺帽上,冷却后,搬动螺帽带出螺钉。

最后一招:用比螺纹根径稍小零点几毫米的钻头把断螺钉钻通,清理钻屑后用与螺纹同一规格的丝锥小心理顺螺孔里的螺纹。

在拆卸时,拧断螺钉的情况也时有发生,大多是在装配时留下的祸根,如:

⑴装配时已把螺钉扭伤了;

⑵装配时没有在螺纹上抹黄油,螺钉锈死,挤出机真空窒水汽较多,更易发生;

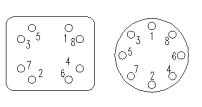

多个螺钉固定的较大的接合平面,装配时没有注意拧紧顺序,造成联结螺钉受力悬殊,折断。例如,挤出机真空室盖,四周有较多螺钉,如装配时错误地先拧紧四角的螺钉盖板产生弹性变形,最后上紧中间螺钉时就会应力集中,给它留下祸根。因此,在装配较大接合面的联结螺钉时一定要注意拧紧顺序。对于较大的平面接触,特别是有密封要求的,如挤出机的真空室,真空泵的汽缸、阀室等处,以及受力较大的部位组成的螺纹连接,更必须遵循拆卸时的同一原则,即在全部用手拧入螺钉以后按从内向外、从中间向两头的对称次序,反复拧紧,保证紧封良好。如图所示 :

版权所有:【河南欧帕工业机器人有限公司】

本站所有内容受知识产权保护 未经许可严禁转载、复制或建立镜像

中心地址:河南省郑开大道官渡组团 联系电话:0371-60863533

豫ICP备14017777号-3 营业执照 河南省互联网违法和不良信息举报中心