隧道窑窑车上码坯形式的设计规划,首先要考虑的是最大限度地有利于砖坯的干燥与焙烧,力争做到让码上窑车干燥车的每一块坯体在通风排潮与传热方面都具有最合理的间距,做到每层的每块坯体都具有最合理的最大的传热面积和最短的传热路线。合理的码坯形式有利于缩短干燥周期与焙烧周期,从而达到节能降耗优质高产的最终目的。当然坯垛的稳定性是首要条件。

一 码坯形式与干燥焙烧周期的关系

砖瓦坯体干燥周期的长短直接关系到干燥质量与产量的高低。干燥周期的长短不光受制于干燥敏感性系数、原料类型、颗粒级配是否合理以及成型水分与挤出压力的高低,码坯形式设计的不合理,同样会严重制约干燥时间的长短与干燥质量的高低;同理:焙烧周期的长短与烧成产品质量的优劣,照样也受码坯质量与码坯方式好坏的影响与制约。

设计研发码坯机解决人工码坯生产率低下只在其次,最主要的是解决人工码坯的不规范导致的产品质量低下和高耗能问题。借助码坯机精准的整齐划一的前后一致的布坯来实现干燥与焙烧中最需要的热传递的畅通无阻,最终达到高质量高品位地节能降耗和解放生产力,这才是最终目的,也是码坯机应该起到的作用。可是,在现实生产中,码坯机也仅仅就起个将坯体快速码成垛的作用。然而这种坯“垛”,有很小部分根本起不到应有的热传递作用。有的甚至还起阻碍作用!因此造成干燥质量低下,干燥周期延长,焙烧周期同样也随之延长,最终烧出来的都是成批成窑不合格的产品,并且这种不合格产品也因为码坯形式的不合理,大都是以高耗能低产出的方式烧成的。

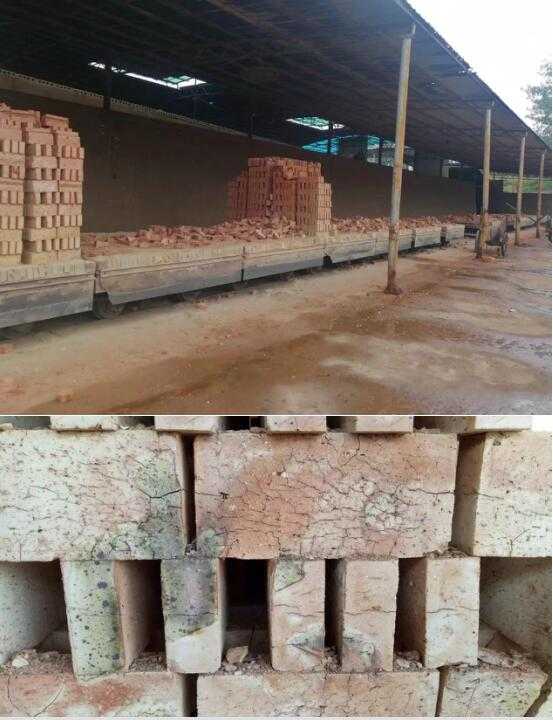

造成这种适得其反后果的根本原因有如下几种情况:其一是砖厂老板只追求码坯机的产能,根本就不知道码坯还需要的科学合理的分布,一味就是多码快码就行。追求的就是“多、快、稳”。只要符合这三条就是好码坯机。至于垛型合不合理,是否符合干燥焙烧要求,根本就不在他们的关心范围之内。好像只要将坯体码上窑车干燥车就能烧出来好砖!老板在选择码坯机的时候,最关心的也是码坯机的产能,其次是价格,根本就不懂得什么是码坯模数与断面通风效果;加上现在的码坯机制造市场本来就良莠不齐,码坯机的一优一劣,价格相差就能达到十几万甚至几十万。价格相差如此悬殊的两款码坯机,其码坯效果就可想而知了。再就是产能。不懂行的老板只要一问码坯机单位小时内产量高,售价又低,就会认为这码坯机物美价廉是性价比最好的。根本就不问,也可以说根本就不懂得码坯质量的优劣——也许这种老板根本就不知道码坯机码坯质量的内容都包括些什么——结果产量是很高,可码上窑车干燥车的坯垛七歪八扭参差不齐“错落有致”。这样的坯垛指望它整条窑里面的坯体前后对照通风顺畅、顺利地干燥排潮和焙烧,几乎是不可能的。布坯精度差的码坯机码出来的坯垛以及烧出来的产品如下图:

像这种码坯方式与垛型,垛外部凸出来40mm形成垛与垛之间的通风排潮阻力;垛里面又坯体紧贴坯体,导致热风进不去难以使坯体升温,同时也使产生的潮气无法排出,其结果只有烧出酥碎的制品。

造成码坯不规范的第二个原因就是码坯机制造厂家的设计开发还不能真正满足干燥焙烧需要的边密中稀和顶密底稀的要求。只能做九十度旋转后的错层码高而已。即使现在有码坯机制造厂家开发出了切割泥条的长短条机,但是,没有配套的码坯方式,仍然无济于事。

造成这种问题的第三个因素,就是设计码坯方式的技术人员根本不懂得码坯的重要性和科学性,这包括四类人员:不懂行老板的异想天开;不懂行机修工的胡蒙瞎改;不懂码坯方式与干燥焙烧效果密切相连的烧窑工的随意发挥;码坯机制造厂家负责设计码坯方式的技术人员的随波逐流。这种随波逐流有两方面的原因:其一是真的不懂;其二是不得不迁就不懂行的上述人员。其结果就是造成大批没有任何科学依据的码坯方式存在于实际生产中。从而造成大量的浪费与相应的高污染。

二 密码不等于高产

上面谈到砖厂选择码坯机追求的是码坯的多、快、稳。这样的追求并没有错。码坯机制造厂家也完全应该满足这种追求。但问题是追求什么都应该有个度。比如产量的高,不是单单一个码坯量就行了。老板希望窑车码坯量越多越好,但是窑车与窑都要求有个最合适的码坯量。超过这个最合适,不但不能做到高产,甚至产量会下降与此同时,也会导致产品质量的下降。就如下图:

不按科学合理的码坯方式任意发挥,一味地追求单车的多码密码,其结果就会得到如图所示的严重而恶劣的后果。这类老板的误区在“只要多码密码就能高产”,他们忽略了进窑后的坯体在干燥和焙烧环节对通风排潮的要求;更不明白这种不合理的多码密码不但不会提产,而且会导致质量下降产量下降。上图那种不讲究通风率的坯贴坯的码法,由于热风无法很顺畅地进入坯体与坯体之间,其一会造成干燥周期的延长,并且有排潮不畅导致砖坯体急速升温产生裂纹甚至酥裂塌垛的危险;其二会导致进入焙烧段的砖坯体由于中部太密而产生巨大的热辐射,大量聚集起来而无法顺畅通风带走的辐射热最终会导致坯垛中部制品过烧变形,又由于急速升温导致出现严重的黑心,黑心制品不但不合格,而且造成热量的浪费;其三,这种内外上下温度梯度巨大的制品,造成干燥收缩与烧成收缩也严重不一致,从而造成制品外形尺寸相差很大,失去了尺寸的准确性最终产品合格率下降;其四,码坯密度过大,就会导致窑内压力损失大,也就是说通风阻力增大。通风阻力大的后果就是干燥和焙烧速度的下降,也增加电能和机械能消耗,最终影响的还是产量和质量;其五,这种因码坯密度太大引起的里外温度梯度太大而造成的收缩不一致,会导致出现大量残次品。如下图是干燥和焙烧急速升温导致制品也随之急速线收缩,造成的大量裂纹:

请注意这张照片上的砖:拉裂的砖都是在环流层,而穿流层很少甚至没有断裂。为什么环流层的砖被拉断而穿流层没有呢?有三方面的原因:其一,穿流层热风在通过砖坯表面的同时,还能同时通过砖坯的孔洞,使砖坯里外同时通风受热,砖坯里外的温度梯度小;其二,穿流风对热的传导线路短,传热效果好;其三,穿流风使坯体的受热面积比环流大。

三 码坯要有合理的并联通道

为了平衡窑的横断面风压与风量,尽量使流经坯垛横断面的风压风量趋于均等,会把窑车上的坯垛在码坯的时候就分隔成纵横排布的小坯垛。横向排列的坯垛和纵向风道形成并联关系。如果能做到坯垛与窑墙的间距在五cm之内,与窑顶的间距在5~8cn之内,就可以不考虑留纵向风道,尤其是穿流码放的大孔砖可以完全不要纵向风道。但是要留伸缩缝以防止干燥和焙烧的收缩拉裂制品。这样做的目的就是要让热风最大限度地进入坯与坯之间去进行热交换热传递,避免大量的热风从边隙顶隙被排出窑去,否则,不仅是能量的浪费,而且窑内产生巨大的温度差,造成干燥烧成 和冷却三个环节均易出现残次品。

要做到边隙与顶隙都达到最小的间隙,这就不是码坯机制造厂家一家的事情了。要从窑炉的设计之初就统筹安排。设计窑炉的时候不仅要考虑码坯机问题,还要考虑窑车与码坯机码出垛型的匹配问题。笔者在贵州百里杜鹃某砖厂遇到过一个6.9米断面的隧道窑,窑车长乘宽为4.35x6.9m,但是选择的码坯机只能码出两个3.15米的正方体坯垛,造成窑车的两头各有一个60cm宽的空隙,两辆窑车对接头的空隙加在一起就是1.2m的空隙!这样看似横向风道足够宽,但是各个并联的横向风道只有不足10cm宽,窑车上实际形成了几乎是实心的两个正方体坯垛,由于窑车中部横向缝隙过窄,顶送热风难以进入内部;又由于边隙和纵向中间风道过宽,让大部分热风溜边隙溜中风道溜顶缝隙抽到窑外,致使坯垛要么湿塌要么严重干燥不好;火行速度慢。一条6.9m断面的隧道窑日产量不足十万标砖!

隧道窑内坯垛并联通道的宽窄对通过的热风流量与流速有很大的影响与调节作用。各并联通道的静压降(即阻力)基本上是相同的。据赵镇魁教授测定其关系如下:各并联通道内气体流速与通道的当量直径的0.5次方成正比;各并联通道内的气体流量与通道的当量直径的2.5次方成正比;如果主通道比小的副通道的当量直径大一倍,则大通道的流速是小通道的1.5倍;大通道的流量是小通道的5.7倍;并联通道的另外一个功能是对钻出前一排的风起到整流作用。让钻出前一排坯垛的风在这里汇合,再进行风温风速风量与风压混合,重新混匀的风再分配后进入下一排坯垛。这样就能尽最大可能避免风温风速风量风压的不均衡,从而避免扩大坯垛上下左右的温差。如果并联风道没有合理的宽度,就无法达到这个效果。——这就是通过改变坯垛通道的宽窄与码坯的稀密可以调整窑内横断面温差的原理所在。

四 码坯要有合理的三隙和坯与坯的间距

三隙是指边隙顶隙与垛隙。以上谈的三隙小些好,但也不是越小越好。也要有个最佳的度。这个度不是固定不变的。要根据具体情况去制定。比如窑内道轨的平整度,窑车制作的平整度,窑内顶的高低均匀度,窑墙宽窄的平直度,砖型的变化等等,都是制约三隙宽窄的因素。应根据这些因素的变化适时调整三隙的宽窄。这里仅仅说明三隙过宽对干燥和焙烧,对制品质量,对节能降耗都有很大影响。举例说明:边隙,也就是坯垛与窑墙的距离。当边隙由20cm降到5cm时,干燥与焙烧的速度几乎可以提高一倍;当边隙和顶隙大于10cm时,穿过坯垛传送热量的气流就不到总流量的15%,穿过顶隙的气流量甚至达到50%以上,这部分浪费掉的还是最优质的热风。因为气体受热后体积是膨胀的,膨胀后的气体轻而上浮;而且风和水是一样的性质,都属于流体。流体的本质就是遇阻而绕,爱走直径。哪里好走阻力小就往哪里流。所以顶隙虽不大却能流失过半风量就不足为奇了。

再就是坯体与坯体之间的间距要适中。如果处理不好,给干燥与焙烧造成的后续问题比起三隙有过之而无不及!

进入干燥室和焙烧窑的坯体,完成干燥和焙烧不是仅靠一种方式的热量传送来完成的,而是一个综合的热交换过程。就所需要的热量来说,既有传导方式的热量传送,又有辐射方式的热量传送,还有对流方式的热量传送。在不同的阶段所需要的热量传送方式也是不一样的:

隧道窑干燥室,主要靠的对流传热来加热坯体的。对流传热是依靠流体——液体或者气体(这里指气体)将热量从高温区位带到低温区位去加热物体的。隧道窑是热气体给固体坯体传热。气体与固体之间的传热,是由强制流动的气体分子与固体表面接触时将热传给固体表面,再由固体表面用传导方式将源源不断的热传递到固体内部。并最终达到坯体内外温度一致。在此只强调对流传热,它需要的是气体的流速压力与固体坯体的有效接触面积,气体流速与压力越大,坯体被带走的水分越多,干燥就进行的越快越充分,这就是穿流干燥速度快的原理所在。如果坯体与坯体之间没有足够的空隙让热风通过,则对流传热就无法顺利进行,坯体就谈不上很好地干燥。没有得到彻底干燥就送进焙烧段去进行焙烧,这种带病的坯体是根本无法烧出合格产品的。所以坯体码的太密,是弊大于利。干燥室、焙烧窑的预热带和冷却带都是以对流为主要传热方式。砖坯码的过密,就会影响这三个主要环节按既定的制度进行,给出窑产品产量和质量带来不利影响。

在焙烧窑的高温阶段,传热方式主要是辐射传热。现在绝大部分砖厂采用的都是内燃烧砖,甚至有一部分砖厂采用的是超内燃烧砖。因为内燃烧砖能迅速提高焙烧温度并提高产量。

燃料的燃烧分为两个阶段,即着火阶段和燃烧阶段。在着火阶段,燃料借助于空气中的氧气缓慢氧化,燃料的氧化阶段不会产生温度或者由于燃料挥发分的存在会有很小的升温,此时的坯体还不能依靠自身蕴含的热量提高温度,还需要外界燃料来加热。当燃料被加热到某一足够高的温度时,就会发生猛烈的氧化反应,并发出火光,随之迸发出大量的热量,这个温度就叫着火温度。内燃料在超过着火温度以后,开始发生猛烈的氧化反应,释放出大量的热量,这个阶段就叫燃烧阶段。在燃烧阶段坯体将释放出大量的热量,这些热量辐射到周围坯体上;周围的坯体同样也已经进入了高温燃烧阶段,因而也产生高温辐射。这个时候就需要坯体间有足够宽和畅通的通道,将坯体产生的过剩热量带出去送往预热带。如果这个时候遇到的是密码的坯垛,没有充足的通道能将大量聚集的热能带走,那么轻则产生黑心,重则直接将制品烧废,甚至烧塌坯垛或者窑顶酿成事故。

最近看到一篇文章,竟然是否定“七分码三分烧”的。文章作者认为七分码三分烧的理论是对准轮窑提的,根本不适合隧道窑。笔者不得不说这是谬论。是完全不懂码坯的重要性。可以这么说:没有合理的码坯方式,就根本干燥不出合格的坯体。失去干燥这个基础,要烧出高质量高产量的制品就失去了根本!不讲究坯垛与窑断面面积的比例;不讲究窑墙窑顶与坯垛之间的比例;不讲究坯垛上部通道、中部通道与下部通道横断面积的比例分配——这样的砖厂是做不到节能降耗又高产的!现在的码坯机也并非尽善尽美。码不出合理的垛型,没有合理的断面坯垛分配比例与码坯机的开发脚步跟不上也有关系。边密中稀、上密下稀、差热码坯、减少横带码坯等,这都需要码坯机再做进一步的完善才能最终实现。

版权所有:【河南欧帕工业机器人有限公司】

本站所有内容受知识产权保护 未经许可严禁转载、复制或建立镜像

中心地址:河南省郑开大道官渡组团 联系电话:0371-60863533

豫ICP备14017777号-3 营业执照 河南省互联网违法和不良信息举报中心