作者简介:洪礼良:1941年2月生 ,1964年大学机制专业本科毕业,高级工程师;享受国务院特殊津贴。中国硅酸盐学会烧结制品专业委员会学组成员。《砖家》杂志技术顾问、编委。负责研制建材设备获国家建材局三等奖一项、贵州省三等奖二项。获国家实用新型专利一项。所提出的“制砖原料三辊两搅处理工艺”、“挤出机浮动螺旋(绞刀)”得到广泛使用。提出挤出机抽取真空的脱水及降温的作用,对螺旋铰刀挤出系统的研究改进有一定意义。

制砖工艺

制砖工艺,可用八个字来描述,“原料、成型、干燥、烧成”,说得完全一点“原料处理、砖坯成型、坯体干燥、制品烧成”。制砖工艺是千年不变的,千变万化的是烧成的成品以及制砖的装备及生产流程的安排。

我们是按原料及成品的要求,研发选择装备,完善生产工艺。

装备的研发、选择不合理,势必给工艺留下缺陷,影响生产的流畅、影响产量、质量、效益。

就当前生产中的如下问题,交流如下,供参考!

1.干燥与烧成

(1)窑炉的哈风口与窑车、码坯方案的合理关系

当前许多窑炉,在建窑时,不是先按窑炉的烧成要求,设计好码坯方案后,再确定窑的断面尺寸及窑车尺寸。

采用机械码坯代替手工码坯,致使许多原设计的隧道窑,特别是窑车长同窑的断面宽度相同,采用大抓盘的码坯机码坯,为了确保坯垛与窑墙之间的间隙最小,致使窑车接头处,两车坯垛间的间隙也很小,使得窑中风不足,边风过盛,顶风过盛。

我们把两车坯垛间的间隙,称之为哈风拉缝(或称为横向通风道)。在窑炉设计时往往让哈风口正对该拉缝。

下面照片反映的是采用机器人码坯,同样由于拉缝过小,没有做到边密中稀的码垛,窑车横断面中部及上部的风拉出不畅,反而是窑墙边部及下部的风量过大,使得窑车边部及下部的砖坯热量被大量带走,容易出现生烧,颜色变浅。窑车横断面中部及上部,风量不足,易产生高温,烧焦;同时由于风量不足,也即供氧不足,形成还原性气氛,使内燃料燃烧不净,同时碳对砖染色,多会成为褐黑色。热耗高,色泽不统一,生烧及过烧共存。

同时,由于中部的缺氧,也常常造成出黑心砖,内燃的热值没有完全燃烧,提高了煤耗。

(2)改善入干燥室前的砖坯环境

干燥室的进车端排气温度一般要求控制在40℃左右,废气出口相对湿度宜控制在90~95%,不要大于95%。

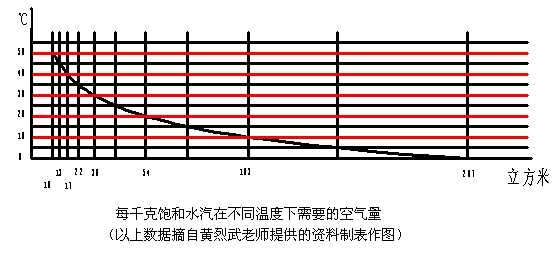

从下一页的图表上,可以看到,这时排潮温度升高,对空气量的需求增加不多,而排潮温度的下降,对排出同样多的水分,需要的空气量会急剧增加。

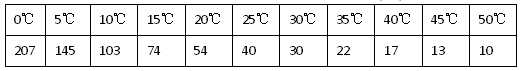

每千克饱和水汽在不同温度下需要的空气量表(M3)

从表中可看出,温度越高,空气能携带的水越多。也就是说,在干燥过程中,温度越高,需要的风量越少。(反之,在排潮温度低时,对排潮风量需求的增加,又由于供风不足,造成结露,砖坯吸潮塌垛)

在工厂设计、工艺设计中,又往往未对此做更完善的考虑,入干燥室的砖坯温度,很难接近排潮温度,造成干燥室内坯体吸潮,严重时出现塌坯。

旋转移动式隧道窑的负压排潮,排潮孔在上部,当排潮温度过低,排潮风量不足时,又由于砖坯是连续码垛的,不像隧道窑,在进车时,可将车位多推一些,避开从排潮口掉落下来的结露水滴,而是让水滴直接滴到砖坯上。

下面照片,反映的是负压排潮旋转移动式隧道窑,主风机用烟热、余热、冷风同时进干燥室干燥砖坯。

从照片可看出,原料细碎和揉练效果太差,造成坯体抗干裂性能差。

干燥室采用集中排潮,用横放的脱硫管,管内用多层口罩式喷淋结构,排潮管路经过三次90度弯,风路的阻力大,降低了排潮能力。

照片上还可看到,表面吸潮后的起皮裂纹,砖坯表面返潮后可溶性盐形成的泛白。

下面照片同样反映的是旋转移动式隧道窑的运行状况。该窑采用的是正压排潮,在正压段及烧成段间有隔断闸门,拉缝处也就是在闸门处,所以坯垛内圆处拉缝不会过小,在坯垛外圆处拉缝自然会更宽,正好满足了合理的通风要求。照片反映了是在良好的使用情况下,成品砖色泽统一,说明所有砖坯相对地处在相同的干燥、烧成环境中。

双侧风机的使用

移动窑多是采用在窑的两侧各设一组风机,通过变频调速,很容易调整平衡两侧的风量,应该比在单侧设的大风机好管理调整。如果用于窑体固定的隧道窑,同样会很方便,取得了良好的效果。

坯垛拉缝(干燥同样)

送热孔对准的空档,可称为坯垛拉缝。这个坯垛拉缝,如果没有加以注意,送热孔一是没有对准拉缝、二是拉缝没有足够的宽度,这是我们目前许多干燥室使用不好的一个常见毛病。

正压排潮时,送热口没有对准拉缝,拉缝宽度不足,会造成热风分布不均,热风不下底或断面坯垛中部通风不足,造成底部温度低,底坯反而吸潮塌坯。热风过度集中的地方,会出现干燥裂纹。

正压的风是后面风顶前面的风前行,正压风是见缝就钻的,相对地来说,正压会让砖坯的受风受温相对均匀些。

负压排潮时,送热口没有对准拉缝,拉缝宽度不足,就会更严重。一般来说,每块砖坯含水一市斤多,也就是说一个日产10万砖的企业,其干燥室每天要排出10万多斤水,平均每小时排水(潮汽)4200多斤。这么多的水汽,集中排出,如果风温不足、风量不足,常会因结露滴水,让砖坯表面起层开裂,变花,更容意出现吸潮塌坯。这个问题更容易出现在多数地方的秋冬之际,入干燥室的坯体温度较多地低于干燥室排潮温度,低温的砖坯一进入干燥室,会让冷坯体表面结露,坯体会很快吸湿,造成塌坯或泛白。(参考前表和图)

利用余热风辅助风改善砖坯入干燥室环境的建议

砖坯烧成窑冷却段的余热,多数是随同烟热统一由主风机抽取(当然这是不合理的)。由于余热风较为干净、干燥,建议另用风机抽取用于对停留在干燥室进车端外的坯车加温,改善坯体入干燥室前的环境,使进干燥室前的坯体温度尽量接近排潮口的温度。这部分风量,不混入排潮风量,在做脱硫检测时,可避免作为过剩(稀释)风量计入。

可设计一个辅助干燥室,将余热风导入,也可考虑同时导入一定的干燥室排出的烟气,导入一定室内空气,通过调整温度、湿度、空气量,让砖坯在入干燥室前适当预干燥、升温,这对提高干燥效果,是大有补益的。

2.挤出机成型参数待研讨

(1)挤泥机的成型参数

挤出机的成型参数,个人认为包括铰刀的形状尺寸(包括主叶、副叶、导程的变化、表面材料、表面粗糙度等)、泥缸的尺寸形状、机头、机口、铰刀转速;还包括泥料在真空环境里停留的时间、泥料在行进中的运行状态等。

(2)陈鹏雄老先生的贡献(要学会做绞刀)

陈鹏雄老先生离开我们两年了。可以说,陈老是当下研讨挤出机工作参数的发起人,他提出的反变螺距绞刀,是卓有成效的。建议大家试试,实践是检验真理的第一标准。

❶ 陈老绞刀的特点

采用等径绞刀、反变螺距(导程);

采用反变缸径;

适当降低转速;

副叶的大小要适度,可带有小尾巴;

出口节绞刀螺旋角度约12度(50挤出机,导程360)。

❷ 对绞刀的新认识

绞刀的排气、捏合泥料、脱水、成型、降温功能。

❸ 陈老绞刀的实践

不采用带收缩缸径的挤出机

上图挤出机,从外型上看,这是陈老最反对的,直缸段过短,受料段铰刀直径比出料段的大得多,有一个较长的收缩段。按德国资料,受料段大直径收缩成过渡段的小直径,会加大动力消耗及磨损,实践中,也是这样的。易产生泥缸机头发热,堵料。

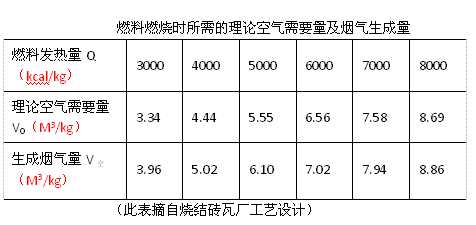

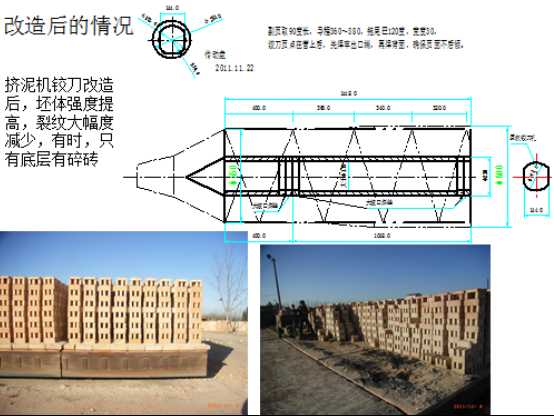

⑵. 天津某砖厂挤出机因铰刀参数不合理而产生红砖裂纹的改造实例

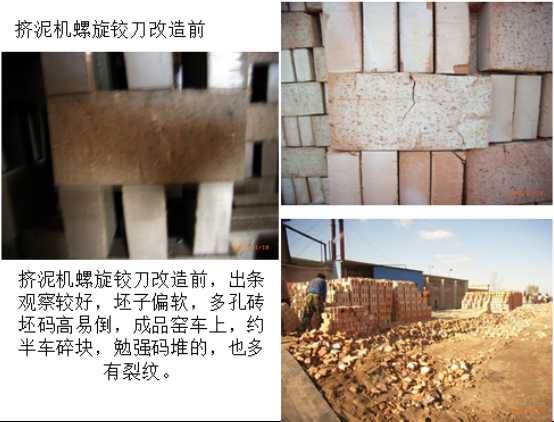

在同陈老先生改造天津某砖厂60/55砖机时,原料是老河床的冲积细沙层,含粘粒极少,塑性很差。原机产量每小时1.8万块,泥料发热,坯体软,出条外观较好,码坯后不久,就渐渐出现裂纹,烧成后,每窑车有半车碎砖,免强码垛的砖,也大多有裂纹。(见后面照片)。

陈老亲自动手,将原60/55铰刀,改为55通长等径铰刀,铰刀改造为反变导程,用原配的最小的一个皮带轮,生产多孔砖,泥条温度接近常温,真空泵排水温度提高,坯体硬度提高,产量同样控制在每小时1.8万标块,砖坯及成品裂纹大幅度减少。有时在窑车温度较高时只有底层出现裂纹砖.

⑵.山西省临汾市某砖厂因铰刀参数不合理而产生红砖裂纹的改造实例

55砖机,主轴转速17.65转/分。采用黏土、次煤为原燃料,通过破碎、滚筛、搅拌、堆放;再给料、搅拌、挤出机。泥条成型螺旋纹及烧成后裂纹严重。(见下面照片)

生产中,只对铰刀重做。(效果见后面照片)

改前铰刀:280、300、320、340、340、360六节(从出口端开始)

改后铰刀: 360、350、350、340、330、330六节(从出口端开始)

改前电流:380、390A;

改后电流:320、330A。

改后几乎没有螺旋纹,每分钟12.5~13条(每条29块)每分钟多半条(18块)。(21750~22620块/小时)

(出口节导程(螺距),下一节减30~40、以后每节减10~20,这是陈鹏雄老先生留下的,可以说是他一辈子的实践经验。建议碰到类似问题,不妨试试)

(55机出口节可用400mm螺距:从出口端开始排列400、360、340、330、330、330)。

(50机,出口第一节用360mm较好,用400mm,密实度差些)

(陈鹏雄老先生,出口第一节绞刀螺旋角一般用12度。德国资料用17度。应用时,最好配合主轴转速的调整。在调正铰刀参数时,千万不要忽略转速的调整!!!)

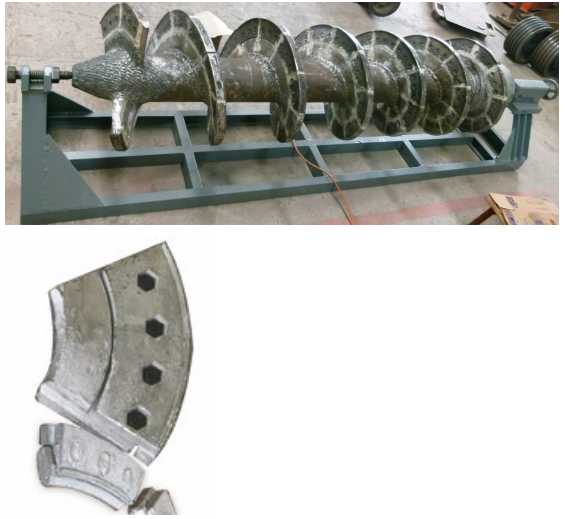

⑷.如何拉制铰刀叶

下面照片,反映的是生产现场拉制铰刀叶的方法及工具。(这付拉制工具是陈鹏雄老先生留下的)。

⑸.反变螺距浮动铰刀

对于挤出机主体来说,我们可以认为,铰刀与泥缸长度和形状及直径、主轴转速、机头、出口、芯具都是可变的,可调整更换的。这样才能对应自己的生产实际,把泥条成型得更好。

下面照片是用拉制铰刀叶,制作的浮动铰刀(已用旧换下的)。

3.原料处理待完善

(1)当前原料处理被忽略了的问题

发达国家在原料处理上,一般采用多次碾压或采用具有破碎、搅拌和捏合多种功能的加工设备使黏土颗粒控制在1mm以下,并通过自动水分调节器,控制成型水分误差不超过±0.5%,提高坯体的致密性和对干燥的抗裂性。这体现了,原料处理的重点在于“细度、水分、捏合”。

(2)对原料处理设备的研发、选择,需多方面考虑。

例如对锤破选择的参考建议:

⒈有筛底锤破,细碎效果好些,电耗高、锤头筛板等磨损大,水分高时易堵料。适应于干、硬料、塑性偏低的原料;

⒉无筛底锤破,克服了有筛底锤破在泥料水分高时的堵料问题,但缺少研磨能力,粉料会少。适应于含水率偏高、塑性高的原料。

(3)存土后加强细碎捏合的处理建议

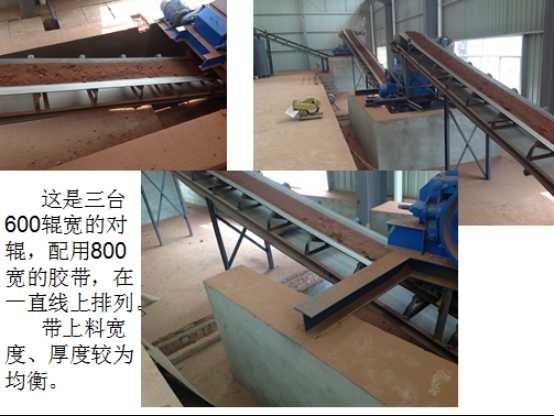

建议在存土库后安排三台对辊机(短齿齿辊、中碎对辊、细碎对辊)

三辊两搅原料处理工艺

原燃料经过多次辊压,得到强烈地破碎、均化、研磨、捏合揉练,大幅度增加0.005mm以下及0.002mm以下的粘粒,有利于提高泥料成型、干燥、烧成性能,提高成品的抗冻性。

下面照片表示的是三辊原燃料破碎工艺流程。

下面照片表示的是原料的粗碎对辊

齿面压辊为整体铸造,辊面满堆耐磨材料,于矿山对大块原料作预碎,方便生产线均匀给料,可采用单齿高40~80 mm,齿厚30~80 mm,出料间隙可控制在50~150 mm;对于生产线粗碎环节,可采用单齿高10~25mm,出料间隙控制在15~30mm。

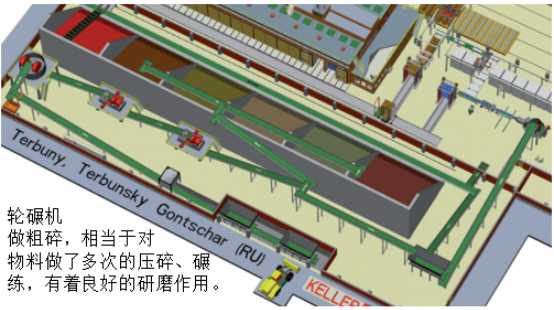

德国同行的工艺布置有许多可取之处(见下图)

德国同行也采用三辊处理工艺,第一台是轮碾机作为初碎,有良好的定径和揉练作用,为中、细碎,创造了条件,二、三台为中、细碎对辊机。

由于轮碾结构复杂,维护困难,建议采用短齿齿辊机取代,必要时多加一、二台细碎对辊,加强细碎揉练捏合。

破碎处理后的泥料,即可以进存土库,需要时也可以直接进生产线,这样的安排,要更合理,更灵活。

箱式给料机骑在皮带运输机上的布置方法,占用场地小,装载机运行更方便灵活。

对辊机的选择要点:

1.对辊运行中掉入40 mm铁块,不应对设备有损坏。

2.对辊运行中掉入12 mm的普通螺栓,细碎对辊应能将其压成2.5 mm薄片。

3.整机及部件,应能方便在生产线现场拆卸、维护。

4.方便修整维护辊面,确保辊面的平整度(配套辊面修平装置)。

5.细碎产量计算=细碎对辊间隙×辊宽×辊速×0.6~0.7)

对辊直径的选择

对辊直径越大,能咬入的硬质物料的直径越大。但是,细碎对辊咬入硬质物料的直径,受到破碎比的约束,也就是咬入的物料直径,不得大于细碎对辊间隙的3~4倍。也即在对辊间隙1.5~2 mm时,咬入的硬质物料直径,不得大于4.5~8 mm。过小的入料粒度,对硬质物料的细碎效果差,过大的硬质物料,会造成运行中的强烈震动。

过大的对辊直径,让对辊结构设计困难,整机质量加大,启动电机加大,运行动力加大,造价过高,维护修理难度加大。

根据我自己的运行实践,在多台联用的状态下,选择对辊直径在700 mm到800 mm,就能满足使用要求了。

版权所有:【河南欧帕工业机器人有限公司】

本站所有内容受知识产权保护 未经许可严禁转载、复制或建立镜像

中心地址:河南省郑开大道官渡组团 联系电话:0371-60863533

豫ICP备14017777号-3 营业执照 河南省互联网违法和不良信息举报中心