2011年六月的一天,已经夜晚 11 点多,笔者正在电脑前昏昏欲睡,忽然接到四川宜宾恒旭公司雷国全经理的电话。他借着醉意抱怨欧帕公司一直没有答应要求,为他们提供移动式隧道窑自动码坯设备。这让我感到辜负同行的信任,十分内疚。是夜,没有入睡,做出来他们需要的含砖坯运输自动上下、自动码坯的方案,早晨提交给雷总。这个方案不想在 2012 年六月成功实现和运行。

最早在2001 年西安墙材会上笔者看到柏飞展示移动式隧道窑构想图。恒旭公司凭借炉窑建造经验,成功在四川完成近二十多条的建设和改造,该种隧道窑表现出了多方面的优势和特点。但是,又一个巨大的技术问题困扰着此窑型的运行,就是该窑的码坯位置十分有限,例如宽度 6 米的窑,可能产量达 15 万块 / 日以上,每班需要的码坯工需要 7-8 个人,但是可供工作的位置不足 6 米,可谓接种擦肩,相互碰撞,从而影响产能发挥。为此,欧帕为其它较小移动式隧道窑配套、提供了大螳螂码坯机或单台机器人为核心的自动码坯系统方案和设备。

而恒旭公司要创造一项技术奇迹,准备建造的旋转式节能窑不但形式很大,断面12 米(轨距12.88米),环形窑内径达 110 米,产量要求高达日产标砖 40 万块,而且,砖坯运输形式为整体钢制运输环,该运输环长度达 330 米,工作时不停地做圆周运动。砖坯从切坯机出来,通过一个斜置的皮带机上到运输环上后就排列变得混乱,并且发生外观变形。到了码坯位置,运输环上侧面设置一个立轴皮带机或一排立辊,将砖坯挤向一个跨在环形窑底面上的分坯皮带机,供应给码坯工人,此时砖坯排列更加混乱,而且发生二次变形。到了码坯位置的砖坯不能保持整齐排列,机器人就无法进行码坯。

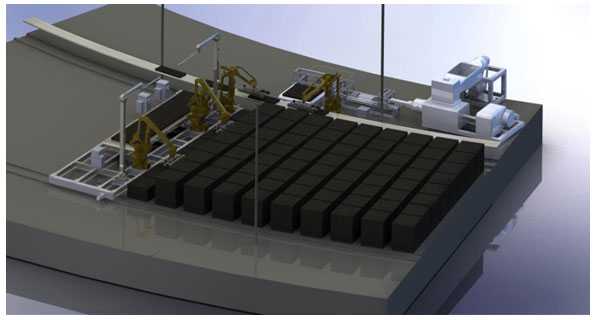

为适应恒旭公司移动式隧道窑的运行方式,制订了以4 台机器人为核心的技术方案。下图为此方案的三维模型图。

其中,第一台机器人用于将切好的砖坯抓起、放置在环形运坯输送机上,第二台置于码坯位置的环形运坯输送机旁边,用于将环形运坯输送机上的砖坯抓下,放置在编组皮带机上(简称布坯机),其余两台机器人负责把编组皮带机上的砖坯抓起,码放在窑的底面上。此技术方案中,技术难度较大之处是,第一台机器人将抓起的泥条(砖坯组)同步放置在运行中的环形运坯输送机上,保持砖坯组排列整齐;第二台机器人需要从运行的环形运坯输送机上同步抓取,并精准的放置在编组机上,排列整齐。根据设计产量要求和主机速度,第一、二台机器人每次需要抓取两个泥条,也就是环形运坯输送机上每两个泥条并列前进,节拍为8秒,每次抓取两条共60块标砖。按此速度,最高瞬间产能到达27000块。因此,机器人的同步跟踪技术是该方案的关键,也是欧帕在此工程中的一项技术秘密。

此工程位于四川省宜宾市华茂空心砖厂,从2012年4月下旬进入安装调试,至六月下旬,完成标砖和空心砌块的生产试运行,标砖产能实际达到13小时产26万,正常运行实现日产40万块没有障碍;空心砌块存在码放过于密集,局部通风不足,有欠火和烧焦现象。而且,生产砌块的原料颗粒粗大,加上双泥条挤出,机口调整不到位,泥条开裂。采用单泥条挤出方式,泥条质量良好,码运、焙烧正常。待双泥条挤出完善后,砌块产能应容易超过日产折标40万块。

自动化程度方面,整个生产(除成品卸窑、装车)基本实现无人化(无体力劳动),但在码坯位置需要一、两个补坯和垛型整理人员,其他都是机械、电器看管、操作人员。整个环形的运行时间为3-4天,切码运包括码坯位置移动都在欧帕的电气系统控制下自动运转,最大程度地用自动化装备特别是机器人替代大量人力,解决了移动式隧道窑产能瓶颈问题。目前,整个系统中仍有局部存在小的瑕疵,需要改进和考验。

此条生产线码运系统的主要设备配置为:第一一级布坯机、第一级抓坯机器人(250kg)、第二级抓坯机器人(250KG)、二级布坯机(编组机)、第三、四级码坯机器人(250kg)及与之配套的机器人伴侣、码坯移动平台、整体控制系统(包括同步和随动系统)。需要解释的是,机器人伴侣是欧帕公司在世界首创的、用于提升机器人提升能力的装置,可以使机器人负载能力提高约一倍。因为码坯所抓的75块标砖重量240kg加上抓盘自重180kg合计达到420kg,通常需要选配负载500kg的机器人,但是造价较高,而选用负载250kg机器人加机器人伴侣,不但完全满足负载要求,而且有效地控制了造价。

时隔一年,看到方案顺利运行成功,我终于可以在宜宾痛饮五粮液了!

版权所有:【河南欧帕工业机器人有限公司】

本站所有内容受知识产权保护 未经许可严禁转载、复制或建立镜像

中心地址:河南省郑开大道官渡组团 联系电话:0371-60863533

豫ICP备14017777号-3 营业执照 河南省互联网违法和不良信息举报中心