摘要:铁尾矿是一种堆存量和年排放量都最大的废渣。本文介绍了安徽某铁尾矿烧结砖生产线在生产过程中出现的一些问题,并分析原因,提出一些相应的解决途径。

关键词:铁尾矿;烧结砖;生产问题

1.前言

铁尾矿是铁矿选矿后的废渣。铁尾矿还是金属尾矿中堆存量和年排放量最大的尾矿。2000年至2009年全国共排放铁尾矿28.32亿t,其中2009年就排放5.36亿t,占所有金属尾矿的45%[1]。铁尾矿的利用率很低,主要处理方式是堆存在尾矿库中。铁尾矿的堆存不但占据大量土地,污染环境,而且还存在溃坝的安全隐患。

纵观废渣的综合利用途径,只有吃渣量最大的建材领域的应用才能缓解铁尾矿巨大排放量带来的压力。利用铁尾矿生产烧结砖是一个吃渣量大,生产工艺相对简单,容易实现工业化生产的利用途径。安徽某铁矿建成了一条以铁尾矿为主要原料,年产6000万块标砖(折合)的生产线。该生产线生产标砖和多孔砖两种产品。本文浅谈该铁尾矿烧结砖生产线在生产过程中出现的一些问题,并分析其原因,提出改进的途径。

2.原料性质

该铁尾矿烧结砖的主要原料为铁尾矿,黏土,煤矸石,煤。

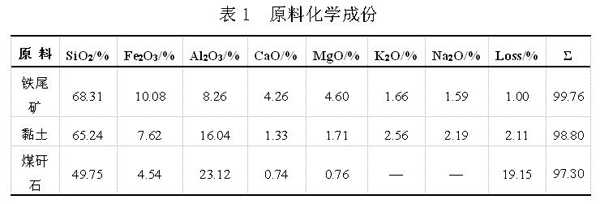

2.1原料的化学成分

2.2铁尾矿的矿物分析

该铁矿是片麻岩质磁铁矿,其尾矿主要是片麻岩,主要矿物有石英,角闪石,长石,云母,磁铁矿。铁尾矿中含有大量的云母矿物,片状的云母,容易在挤出成型过程中定向排列,导致原料中间结合不强,容易出现分层。该铁尾矿中基本没有黏土矿物,不具有可塑性,也难以风化形成可塑性。

2.3铁尾矿的粒径分布

我国铁矿选矿一般都经过了两段磨矿,大部分铁尾矿粒度较细,一般尾矿粒度在-0.074mm占50~75%[2]。该铁尾矿的2mm筛余为0,-0.074mm约占75%。铁尾矿的粒径比一般经过对辊的页岩要小。但页岩和黏土是团聚成团,经过对辊以后的颗粒,大部分能在水的作用下,变松软,形成更小的颗粒。一般烧结砖工艺采用对辊破碎,控制对辊间距为2~3mm就能满足生产要求。

间距为2~3mm的对辊,对铁尾矿无破碎作用。从成本角度来考虑,生产烧结砖难以采用球磨,实际生产中不能降低铁尾矿的粒径。该铁尾矿是由片麻岩破碎而成,无法在水的作用下离散。铁尾矿的实际粒径要比黏土和页岩大很多,在一定程度上限制了其掺量不能过大。

2.4原料的可塑性

铁尾矿是由片麻岩破碎所得,不具有可塑性。利用铁尾矿生产烧结砖必须添加可塑原料。本烧结砖通过添加可塑性较好的黏土使铁尾矿坯料具有一定的可塑性。从表2铁尾矿黏土坯料的可塑性指数表可以看出,黏土掺量为50%时,坯料的可塑性指数大于6.0,适合挤出成型。利用铁尾矿生产烧结砖的黏土掺量最好控制在50%左右。

表2 铁尾矿黏土坯料的可塑性指数

黏土掺量/% 20 30 40 50 100

可塑性指数 无法测试 1.50 5.12 6.32 21.89

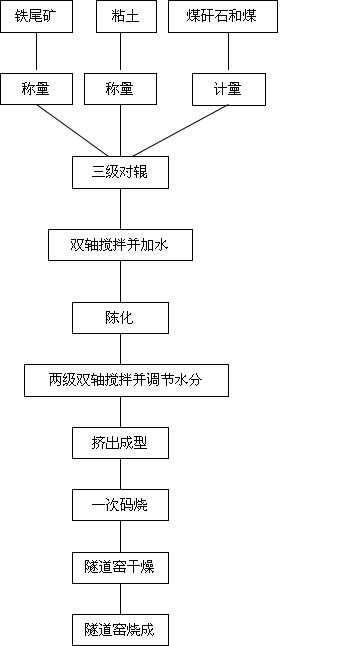

3. 铁尾矿烧结砖的生产工艺

铁尾矿烧结砖的生产工艺如图1所示。该烧结砖采用三辊三搅工艺,并对原料进行陈化,然后采用挤出成型,一次码烧,隧道窑干燥,隧道窑烧成。

图1. 铁尾矿烧结砖的生产工艺图

4.铁尾矿烧结砖生产中出现的问题

4.1原料处理问题

4.1.1对辊效果不佳

对辊对黏土的破碎效果不好,不能使黏土和铁尾矿很好的结合。

原因分析:原料的用量非常大,无法对其进行烘干。带一定水分的黏土在对辊作用下容易成片成团,影响正常生产和混合料的均匀性。

解决办法:(1)对黏土进行预破碎,并堆放一段时间,使其水分减少;(2)增加一次间隙更小的对辊,强化对辊效果。

4.1.2原料离析

原料采用高空抛料的方式进入陈化库。经高空抛料以后,铁尾矿和黏土团出现分离,引起物料不均匀。

原因分析:坯料水分较低,铁尾矿和黏土结合不牢,高空抛料时物料沿料堆滚落后,因铁尾矿和黏土团的休止角不同,物料出现分离,导致原料不均匀。

解决途径:(1)改变陈化库的进料方式和取料方式;(2)减小对辊间隙,使黏土和铁尾矿结合更加牢固,不易分离。

4.2成型问题

4.2.1坯料对水分过于敏感。

成型过程中配合料对水分非常敏感。水分略高,坯体强度不够,码坯变形,水分略低,坯体又容易开裂。

原因分析:铁尾矿没有可塑性,也没有保水能力,生产过程中铁尾矿的用量为40~50%,配料的可塑性指数为5~6,可塑性偏低。

解决途径:(1)增大黏土掺量,减少铁尾矿用量;(2)添加增塑剂,提高可塑性;(3)挤出机头采用水润机头,微调坯体表层的水分,减少成型开裂。

4.2.2坯体容易出现螺旋纹

坯体表面经常出现分明显的螺旋纹,甚至坯体内部出现分层和层裂。

原因分析:铁尾矿用量较大,铁尾矿中带入较多的云母;云母是片状矿物,挤出成型过程中,在挤出压力的作用下出现定向排列,导致坯体内部出现分明显的螺旋纹,分层,甚至层裂。

解决途径:(1)稳定坯料的水分;(2)增大黏土掺量,减少铁尾矿用量;(3)添加增塑剂,提高可塑性。

4.3干燥问题

该烧结砖采用隧道窑干燥。隧道窑干燥过程中容易垮坯。

原因分析:坯体表面经常出现分明显的螺旋纹,甚至坯体内部出现分层和层裂。干燥返潮时,水分在毛细管力的作用下,在螺旋纹和分层处的裂纹中聚集;该裂纹处又聚集了大量云母,加剧对坯体对水分的敏感,此处容易在返潮时断裂。从垮坯现场可以看出,碎坯多为垂直大面的断裂,断面整齐,断面处可见平行于断面的片状云母。这与铁尾矿砖坯的分层和层状裂纹相吻合。

解决方法:(1)增大黏土掺量,减少铁尾矿用量,提高坯体质量,减少坯体裂纹;(2)调节干燥窑的排潮能力,减少坯体返潮;(3)给干燥窑添加湿度监测设施,监控和预防返潮;(4)改变干燥工艺,采用不容易返潮的干燥室干燥。

4.4烧成问题

铁尾矿烧结砖在烧成过程中,容易出现欠烧问题。

原因分析:普通烧结砖采用易熔黏土为主要原料,烧成温度为850~1000℃;铁尾矿烧结砖中掺入了大量的片麻岩质的铁尾矿,烧成温度偏高,为1000~1100℃。内掺煤偏少容易导致窑温偏低,即使加外燃煤也难以将窑温提高到1050℃以上,导致欠烧。

解决方法:(1)增大黏土掺量或者添加助熔剂,降低坯体的烧结温度;(2)增大内掺热值。铁尾矿烧结砖烧成温度高,不宜采用普通烧结砖常用的800kcal/砖的内掺热值,宜采用900 kcal /砖的内掺热值。

4.5设备磨损问题

该生产线所用搅拌和挤出成型设备磨损严重,影响正常的生产。

原因分析:铁尾矿主要是片麻岩,硬度比普通黏土和页岩都要大很多,容易导致设备磨损。

解决方法:(1)在耐磨部位添加耐磨层;(2)设备材质选用更耐磨的材质。

5结束语

铁尾矿生产烧结砖是一条铁尾矿工业化利用的良好途径。在铁尾矿生产烧结砖过程中会出现一些问题,但能成功的工业化生产出性能优良的产品。在铁尾矿生产烧结砖过程中切忌忽略铁尾矿的特殊性质,照搬黏土烧结砖的经验进行生产。只要认真总结经验,多摸索出现的问题的解决方法,铁尾矿就能稳定地生产成烧结砖。随着经验的积累,工艺和设备的不断完善,生产烧结砖必将是一条铁尾矿综合利用的有效途径;铁尾矿烧结砖也将成为一种代替黏土烧结砖的新型建材。

参考文献

1.孟跃辉、倪文、张玉燕.我国尾矿综合利用现状及前景[J]中国矿山工程,2010,39(5):4~9.

2.郭建文,王建华,杨国华. 我国铁尾矿资源现状及综合利用[J]现代矿业,2009,486(10):23~26.

版权所有:【河南欧帕工业机器人有限公司】

本站所有内容受知识产权保护 未经许可严禁转载、复制或建立镜像

中心地址:河南省郑开大道官渡组团 联系电话:0371-60863533

豫ICP备14017777号-3 营业执照 河南省互联网违法和不良信息举报中心